Lưu lượng và vận hành Tuabin hơi nước

Tuabin hơi nước là một trong những công nghệ động cơ sơ cấp (prime mover) lâu đời và linh hoạt nhất vẫn đang được sử dụng rộng rãi. Chúng vận hành vô số máy móc và sản xuất điện tại nhiều nhà máy trên khắp thế giới. Tuabin hơi nước đã được sử dụng hơn 120 năm, kể từ khi chúng thay thế động cơ hơi nước kiểu piston nhờ hiệu suất cao hơn và chi phí thấp hơn. Công suất của một tuabin hơi nước có thể dao động từ 20 kilowatt đến vài trăm megawatt (MW) đối với các động cơ lớn.

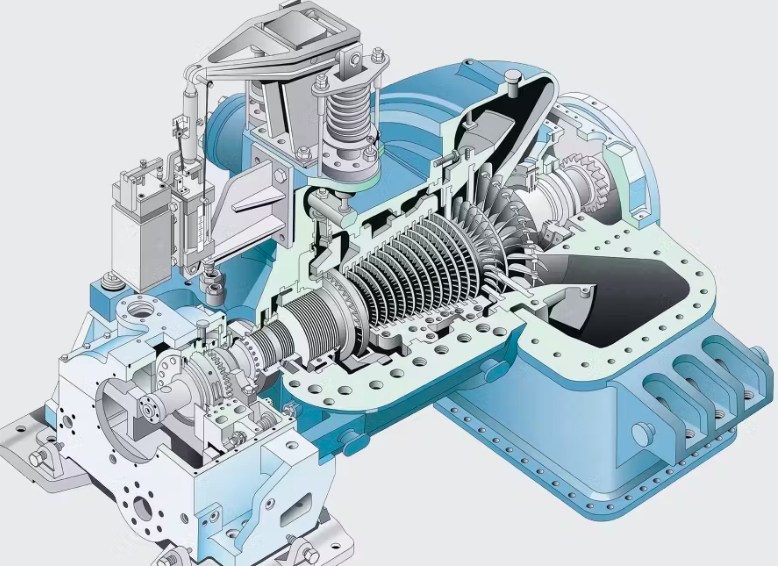

Một tuabin hơi nước được dùng để sản xuất lượng công suất cơ học tối đa với lượng hơi nước tối thiểu trong một cấu hình động cơ nhỏ gọn, thường là cấu hình truyền động trực tiếp. Khả năng thay đổi hoặc điều chỉnh tốc độ cũng rất quan trọng đối với tuabin hơi nước. Hiện nay, tuabin hơi nước được sử dụng rộng rãi trong các ứng dụng động cơ khác nhau cho truyền động cơ khí và các tổ máy phát điện, sản xuất gần 1 triệu (MW) công suất trên toàn thế giới.

Rotor tuabin hơi nước là bộ phận quay có gắn các bánh xe và cánh quạt (lưỡi gạt). Cánh quạt là bộ phận thu năng lượng từ hơi nước.

|

Thiết kế và các loại tuabin hơi nước

Có hai kiểu thiết kế tuabin hơi nước cơ bản:

Thiết kế xung lực (Impulse design): Trong kiểu này, rôto (bộ phận quay) quay nhờ lực đẩy trực tiếp của hơi nước tác động lên các cánh quạt (lưỡi gạt).

Thiết kế phản lực (Reaction design): Với kiểu này, rôto nhận lực quay từ hơi nước khi nó rời khỏi các cánh quạt. Nguyên lý hoạt động dựa trên phản lực do hơi nước thoát ra tạo thành.

Thông thường, hơi nước đi vào từ một đầu, di chuyển theo một hướng về phía đầu kia của một phần tuabin và thoát ra khỏi vỏ để được tái nhiệt hoặc chuyển sang phần tiếp theo. Tuy nhiên, một tuabin hơi nước kiểu dòng đôi (double-flow) lại có hơi nước đi vào từ giữa và chảy theo cả hai hướng về phía các đầu của phần đó. Các cấu hình dòng đôi này từng rất phổ biến nhiều năm trước. Tuy nhiên, trừ những trường hợp đặc biệt, chúng không được khuyến nghị cho các ứng dụng hiện đại.

Tuabin hơi nước ngưng tụ

Loại tuabin hơi nước phổ biến nhất là tuabin hơi nước ngưng tụ. Loại này được dùng cho các ứng dụng truyền động công suất lớn, thường là trên 8 MW. Các tuabin này thải hơi trực tiếp vào một hoặc nhiều bình ngưng, nơi duy trì điều kiện chân không tại đầu ra của tuabin. Một hệ thống ống chứa nước làm mát sẽ làm ngưng tụ hơi nước thành nước (dạng lỏng) bên trong bình ngưng.

Hiện tượng chân không trong bình ngưng xảy ra khi nước làm mát ở nhiệt độ gần môi trường làm ngưng tụ hơi nước (khí thải từ tuabin) trong bình ngưng. Vì một lượng nhỏ không khí có thể rò rỉ vào hệ thống khi áp suất thấp hơn áp suất khí quyển, nên một máy nén tương đối nhỏ thường được sử dụng để loại bỏ các khí không ngưng khỏi bình ngưng. Các khí không ngưng này có thể bao gồm không khí, một lượng nhỏ sản phẩm phụ của ăn mòn do phản ứng nước-sắt và hydro.

Các quy trình của tuabin hơi nước ngưng tụ giúp tạo ra công suất cơ học và hiệu suất tối đa từ nguồn cung cấp hơi nước. Tuy nhiên, công suất đầu ra của tuabin hơi nước ngưng tụ lại nhạy cảm với nhiệt độ môi trường. Loại tuabin này cũng đắt tiền, kích thước lớn, phức tạp và ít phù hợp hơn cho các ứng dụng truyền động cơ khí. Tuabin hơi nước, đặc biệt là các máy nhỏ hoặc vừa, thường bị rò rỉ hơi nước xung quanh các hàng cánh quạt và ra ngoài các vòng đệm cuối. Khi một đầu có áp suất thấp, như trường hợp của tuabin hơi nước ngưng tụ, không khí có thể rò rỉ vào hệ thống. Các rò rỉ này khiến công suất được tạo ra thấp hơn mức dự kiến.

Tuabin hơi nước kiểu áp suất ngược

Một loại tuabin hơi nước khác là tuabin hơi nước áp suất ngược (back-pressure steam turbine). Đây là thiết bị phù hợp nhất cho các ứng dụng truyền động cơ khí, chẳng hạn như để chạy máy nén hoặc máy bơm. Thuật ngữ "áp suất ngược" đề cập đến loại tuabin hơi nước thải hơi ở áp suất cao hơn áp suất khí quyển. Áp suất xả này thường được thiết lập tùy theo ứng dụng cụ thể của hơi nước trong nhà máy. Áp suất thấp hơn thường được dùng trong các ứng dụng áp suất thấp (LP) quy mô nhỏ và lớn, như hệ thống sưởi, còn áp suất cao hơn thường được dùng để cung cấp hơi nước cho các quy trình công nghiệp.

Các quy trình công nghiệp thường bao gồm việc tiếp tục giãn nở hơi nước cho các bộ truyền động cơ khí nhỏ hơn, sử dụng các tuabin hơi nước nhỏ để vận hành các thiết bị quay (ví dụ: bơm dầu bôi trơn) chạy liên tục trong thời gian dài. Tuy nhiên, một lượng công suất cơ học đáng kể sẽ bị mất đi khi hơi nước được sử dụng ở áp suất đáng kể thay vì được giãn nở hoàn toàn đến chân không trong bình ngưng. Việc xả hơi nước vào hệ thống phân phối hơi ở áp suất 10 Bar gauge (barg) có thể làm mất đi khoảng một nửa công suất mà tuabin có thể tạo ra, với điều kiện hơi nước đầu vào khoảng 50 barg và 420°C (điển hình cho các tuabin hơi nước cỡ nhỏ và trung bình).

Về cơ bản, tuabin hơi nước có thể cung cấp bất kỳ tỷ lệ công suất trên nhiệt lượng nào, từ công suất cơ học thuần túy của tuabin hơi nước ngưng tụ cho đến sự kết hợp cả công suất và hơi nước của tuabin hơi nước áp suất ngược. Tuabin hơi nước áp suất ngược có thể có nhiều mức áp suất ngược khác nhau, từ đó tăng thêm sự linh hoạt trong tỷ lệ công suất trên nhiệt lượng.

Tuabin hơi nước trích hơi

Loại tuabin hơi nước thứ ba là tuabin hơi nước trích hơi. Tuabin trích hơi có một hoặc nhiều lỗ mở trên vỏ để trích một phần hơi nước ở một áp suất trung gian. Hơi nước được trích ra này có thể được sử dụng cho các mục đích công nghiệp. Áp suất trích hơi có thể được điều chỉnh tự động hoặc không, tùy thuộc vào thiết kế của tuabin hơi nước.

Việc trích hơi có điều chỉnh cho phép điều chỉnh lưu lượng hơi nước tốt hơn đi qua tuabin để tạo thêm công suất cơ khí tùy theo các kịch bản vận hành. Trong một số tuabin hơi nước đặc biệt, có thể có nhiều điểm trích hơi, mỗi điểm ở một áp suất khác nhau tương ứng với nhiệt độ khác nhau mà dịch vụ sưởi ấm (hoặc các dịch vụ khác) cần trong nhà máy.

Lượng hơi nước cần trích ra khỏi tuabin tùy thuộc vào nhu cầu cụ thể về hơi và điện của nhà máy theo từng thời điểm.

Trong các nhà máy lớn, có hệ thống vận hành phức tạp, đôi khi hơi nước bổ sung sẽ được đưa thẳng vào tuabin (chảy vào vỏ và hòa vào dòng hơi chính). Điều này thường xảy ra khi nhà máy sử dụng nhiều nồi hơi hoặc hệ thống tạo hơi ở các áp suất khác nhau. Lý do có thể là do sự phức tạp của hệ thống, hoặc để đạt được hiệu suất nhiệt tối ưu, hoặc đơn giản là do lịch sử phát triển của nhà máy (khi nhà máy đã được nâng cấp, mở rộng nhiều lần). Những tuabin hơi nước có khả năng nhận thêm hơi từ bên ngoài này được gọi là tuabin hơi nước cấp hơi phụ.

Các nhà sản xuất đã thiết kế tuabin rất linh hoạt để đáp ứng yêu cầu của khách hàng. Họ có thể điều chỉnh diện tích dòng chảy bên trong các tầng tuabin và lượng hơi nước được trích ra (hoặc loại bỏ khỏi đường đi của hơi giữa các tầng) sao cho phù hợp với thông số kỹ thuật. Tuy nhiên, việc trang bị thêm các van điều khiển lưu lượng hơi tại các điểm trích và cấp hơi thường làm tăng chi phí cho hệ thống hơi và hệ thống điều khiển tổng thể.

Khi hơi nước được giãn nở với tỷ số áp suất cao, như trong các tuabin hơi nước lớn, hơi nước có thể bắt đầu ngưng tụ trong tuabin khi nhiệt độ hơi nước giảm xuống dưới nhiệt độ bão hòa ở áp suất đó. Nếu các giọt nước hình thành trong tuabin hơi nước, sẽ xảy ra hiện tượng ăn mòn cánh quạt khi các giọt này va đập vào cánh. Tại điểm này trong quá trình giãn nở, hơi nước đôi khi được đưa trở lại nồi hơi và được tái nhiệt đến nhiệt độ cao, sau đó quay trở lại tuabin hơi nước để tiếp tục giãn nở. Trong một vài hệ thống tuabin hơi nước lớn, áp suất cực cao, hệ thống tái nhiệt kép cũng có thể được lắp đặt.

Các loại tuabin hơi nước có cả trích hơi và cấp hơi phụ là những cỗ máy tua-bin phức tạp, đòi hỏi hệ thống điều khiển và vận hành phải quản lý đồng thời nhiều tuabin (thường có tải trọng thay đổi) với các điều chỉnh lưu lượng hơi khác nhau, tùy thuộc vào yêu cầu của từng đơn vị và toàn bộ hệ thống nhà máy.

Vì thế, chúng chỉ phù hợp với các nhà máy lớn và đặc thù, nơi mà các tuabin hơi nước đơn giản hơn không thể đáp ứng được các yêu cầu về công suất, hiệu suất nhiệt hay các yếu tố khác.

Việc đầu tư và vận hành một tuabin hơi nước phức tạp như vậy thường không hiệu quả về mặt kinh tế đối với các ứng dụng chỉ cần công suất vài megawatt. Điều này càng đúng hơn khi tuabin phải liên tục thay đổi tải trọng và tốc độ hoạt động một cách phức tạp thì chi phí vận hành và bảo trì của loại máy này sẽ tăng cao đáng kể.

|

Lưu lượng, vận hành và thiết kế tuabin hơi nước

Hơi nước đầu tiên được làm nóng trong hệ thống sản xuất hơi (ví dụ: trong nồi hơi hoặc hệ thống thu hồi nhiệt thải), nơi nó đạt nhiệt độ cao, khoảng 400°C đến 600°C. Van đầu tiên mà hơi nước gặp trên đường đi từ hệ thống sản xuất hơi đến tuabin hơi nước là van chặn chính (main stop valve – van ngắt hoặc van dừng khẩn cấp), van này luôn ở trạng thái mở hoàn toàn hoặc đóng hoàn toàn. Van này thường không kiểm soát lưu lượng hơi nước mà chỉ có chức năng dừng hoàn toàn dòng hơi.

Các bộ phận và hệ thống bên trong tuabin hơi nước

Để điều tiết lượng hơi nước đi vào tuabin, người ta sử dụng các van điều khiển hoặc van tiết lưu với nhiều kiểu dáng và cách bố trí khác nhau. Thậm chí, nhiều hệ thống còn dùng loại van kết hợp cả chức năng ngắt và điều tiết.

Đặc biệt quan trọng, trong nhiều tuabin hơi nước, cần có ít nhất hai van ngắt độc lập để đảm bảo an toàn tối đa. Những van này được đặt ngay phía trước tuabin và phải đủ bền để chịu được toàn bộ nhiệt độ và áp suất cao của hơi nước.

Tại sao những van này lại cực kỳ cần thiết? Bởi vì, nếu tuabin bị mất tải cơ học đột ngột (ví dụ, máy phát điện không còn nối với lưới), nó sẽ nhanh chóng tăng tốc độ vượt mức cho phép và tự phá hủy. Mặc dù sự cố này thỉnh thoảng mới xảy ra (chẳng hạn như do khớp nối bị hỏng), nhưng nguy cơ là rất lớn. Các tai nạn khác cũng có thể xảy ra, đó là lý do chúng ta cần đến hai hoặc thậm chí ba van chặn độc lập. Điều này giúp tăng cường an toàn và độ tin cậy cho hệ thống, dù tất nhiên, nó cũng làm tăng chi phí.

Các bộ truyền động tuabin hơi nước được trang bị van tiết lưu hoặc bộ điều tốc kiểu vòi phun để điều chỉnh lưu lượng hơi nước và đạt được khả năng vận hành ở tốc độ thay đổi. Bộ truyền động tuabin hơi nước có thể thực hiện chức năng tương tự như động cơ điện truyền động tốc độ thay đổi. Tuabin hơi nước thường có thể hoạt động trong phạm vi tốc độ rộng và không bị hỏng khi quá tải. Chúng cũng tạo ra mô-men xoắn khởi động cao cần thiết cho các tải có mô-men xoắn không đổi như với bơm hoặc máy nén thể tích.

Hơi nước tác động vào hàng cánh quạt đầu tiên với áp suất rất cao, đủ để tạo ra mô-men xoắn chỉ với một diện tích bề mặt nhỏ. Lực tác động của hơi nước làm cho rotor quay. Tuy nhiên, khi hơi nước đi qua các tầng của tuabin, nó mất dần áp suất và năng lượng, do đó, đòi hỏi diện tích bề mặt (cánh quạt) ngày càng lớn hơn. Vì lý do này, kích thước các cánh quạt tăng dần theo từng tầng. Khi hơi nước rời tuabin, nhiệt độ của nó đã giảm và nó đã mất gần như toàn bộ áp suất cao. Một phần áp suất cũng giảm khi hơi nước đi qua tấm chắn (diaphragm), một bộ phận nằm giữa vỏ ngoài và phần lưới bên trong. Các vách ngăn của tấm chắn hướng hơi nước về phía các cánh quạt quay.

Hơi nước cần tác động vào các cánh quạt theo một góc nhất định để tối đa hóa công năng hữu ích từ áp suất của hơi nước. Đây là lúc các vòi phun (nozzle) phát huy tác dụng. Các vòng vòi phun cố định được đặt giữa các bánh xe cánh quạt để "xoay" hơi nước theo góc tối ưu nhất khi tác động vào các cánh quạt. Một ổ đỡ chặn (thrust bearing) được gắn ở một đầu trục chính để duy trì vị trí dọc trục và ngăn các bộ phận chuyển động va chạm với các bộ phận cố định. Ổ đỡ trục (journal bearing) hỗ trợ trục chính và hạn chế nó không bị văng ra khỏi vỏ ở tốc độ cao.

Một ống xả dẫn hơi nước từ tầng cuối cùng của tuabin hơi nước. Nó được thiết kế để giảm thiểu tổn thất áp suất, điều này sẽ làm giảm hiệu suất nhiệt của tuabin hơi nước. Sau khi hơi nước rời khỏi phần xả, nó đi vào bình ngưng, nơi nó được làm mát để chuyển sang trạng thái lỏng. Quá trình ngưng tụ hơi nước thường tạo ra chân không, sau đó hút thêm hơi nước từ tuabin hơi nước. Nước đã ngưng tụ sẽ được đưa trở lại hệ thống sản xuất hơi, được làm nóng lại và tái sử dụng. Bộ điều tốc (governor) là một thiết bị kiểm soát tốc độ của tuabin. Các tuabin hơi nước hiện đại có bộ điều tốc điện tử sử dụng cảm biến để theo dõi tốc độ bằng cách kiểm tra các răng trên rotor.

Lưu lượng, hư hỏng và suy giảm hiệu suất

Các tạp chất có trong hơi nước chính là "kẻ thù" thầm lặng của tuabin. Chúng có thể gây ra những vấn đề nghiêm trọng như cặn bám, đóng vảy và ăn mòn bên trong tuabin, từ đó ảnh hưởng tiêu cực đến hiệu suất hoạt động của máy.

Đặc biệt, ở các tuabin hơi nước áp suất thấp, có ba kiểu ăn mòn phổ biến và đáng lo ngại nhất:

Ăn mòn lỗ (pitting): Là hiện tượng hình thành các lỗ nhỏ li ti trên bề mặt kim loại.

Mỏi do ăn mòn (corrosion fatigue): Kim loại bị yếu đi và nứt gãy do kết hợp giữa ứng suất lặp đi lặp lại và tác động ăn mòn.

Nứt do ứng suất ăn mòn (stress corrosion cracking): Xuất hiện các vết nứt khi kim loại chịu đồng thời cả ứng suất kéo và môi trường ăn mòn.

Việc các kiểu hư hại này có xảy ra trên bề mặt cánh quạt và đĩa tuabin hay không sẽ phụ thuộc rất nhiều vào môi trường hơi nước tại chính vị trí đó.

Vùng chuyển pha, nơi sự giãn nở và làm mát hơi nước dẫn đến ngưng tụ, đặc biệt quan trọng. Một số quá trình diễn ra trong vùng này như kết tủa các hợp chất hóa học từ hơi quá nhiệt, lắng đọng, bay hơi và làm khô các màng chất lỏng trên bề mặt nóng dẫn đến sự hình thành các cặn lắng trên bề mặt có khả năng gây ăn mòn.

Độ tinh khiết của hơi nước và điều kiện dừng máy là hai trong số các thông số dẫn đến hư hại do ăn mòn. Các điều kiện môi trường phát sinh trong quá trình dừng máy có thể là một yếu tố quan trọng khác. Đây là những điều kiện xảy ra trong quá trình dừng máy không được bảo vệ, khi các màng ẩm và lỏng chứa oxy hình thành trên bề mặt đường dẫn hơi do hiệu ứng hút ẩm. Những màng này trực tiếp gây ra bởi các quy trình dừng máy không đầy đủ được áp dụng bởi đội ngũ vận hành/bảo trì tuabin hơi nước hoặc toàn bộ đội ngũ. Chúng có thể dẫn đến ăn mòn lỗ, đây thường là tiền thân của các cơ chế ăn mòn khác.

Đặc tính vật liệu phù hợp (như thành phần, cấu trúc và ứng suất bên trong) và thiết kế (nhiệt độ, ứng suất và các khe hở) cũng đóng vai trò thiết yếu. Ăn mòn lỗ cũng có thể bắt đầu trong quá trình vận hành ở các khe hở, chẳng hạn như vị trí gắn cánh quạt. Độ tinh khiết của hơi nước kiểm soát hầu hết các quá trình ăn mòn và là yếu tố cực kỳ quan trọng đối với độ tin cậy của tuabin hơi nước.

Sự tắc nghẽn cơ học có thể xảy ra do các cặn lắng. Mặc dù hiếm, nhưng tắc nghẽn tại các vị trí nhạy cảm thường gây ra hậu quả nghiêm trọng. Ví dụ, ngay cả những cặn nhỏ trên thân van một chiều của tuabin hơi nước cũng có thể cản trở chức năng của nó. Trong trường hợp tuabin hơi nước bị ngắt khẩn cấp, một van một chiều bị trục trặc có thể dẫn đến dòng hơi tiếp tục chảy, và gây ra một số hư hại cho tuabin. Ngoài ra, các cặn lắng trên các bộ phận cố định, nếu đủ dày và cứng, có thể cản trở chuyển động của cánh quạt, gây ra rủi ro đặc biệt về hư hại cơ học cho các cánh quạt nhỏ.

Việc tắc nghẽn đường dẫn hơi có thể làm thay đổi quan hệ áp suất trong tuabin hơi nước, dẫn đến trục bị dịch chuyển dọc (axial shift). Điều này có thể khiến các bộ phận quay va chạm với các bộ phận cố định, tiềm ẩn nguy cơ hỏng hóc nghiêm trọng. Tuy nhiên, những tình trạng này thường được phát hiện và ngăn chặn kịp thời nhờ việc giám sát áp suất tuabin hơi nước.

Một hậu quả thường gặp hơn nhưng ít nghiêm trọng hơn của việc tắc nghẽn dòng hơi là làm giảm khả năng cho hơi nước đi qua (khả năng nuốt hơi) của tuabin, đồng thời làm thay đổi hồ sơ lưu lượng hơi nước hiệu dụng trên các cánh tuabin. Những thay đổi này dẫn đến giảm lưu lượng hơi, giảm công suất đầu ra và làm suy giảm hiệu suất của tuabin. Các ví dụ phổ biến là cặn đồng và nhôm trong tuabin hơi nước áp suất cao, hoặc cặn silica trong tuabin áp suất trung bình và thấp.

Theo processingmagazine

Đường dẫn bài viết: https://tudonghoangaynay.vn/luu-luong-va-van-hanh-tuabin-hoi-nuoc-13815.htmlIn bài viết

Cấm sao chép dưới mọi hình thức nếu không có sự chấp thuận bằng văn bản. Copyright © 2024 https://tudonghoangaynay.vn/ All right reserved.