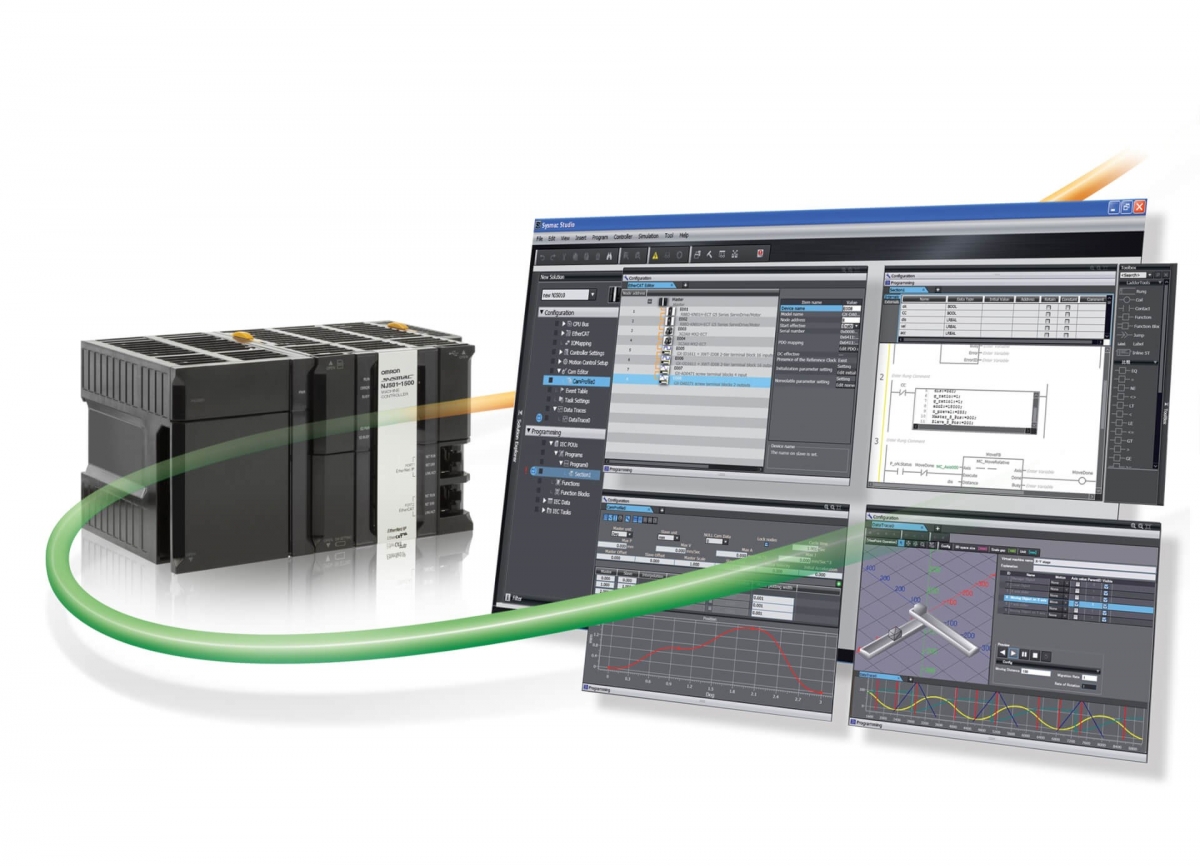

Bộ điều khiển logic khả trình cho các kiến trúc cố định Bộ điều khiển logic khả trình cho các kiến trúc cố định |

Các bộ điều khiển chính với vai trò và ứng dụng đặc trưng

Hệ thống tự động hóa công nghiệp ngày càng đóng vai trò thiết yếu trong các ngành sản xuất hiện đại và các loại bộ điều khiển khác nhau đã phát triển để đáp ứng những nhu cầu phức tạp và đa dạng.

Bộ Điều khiển Logic Khả trình (PLC - Programmable Logic Controller) là thành phần phổ biến nhất trong tự động hóa công nghiệp. PLC được sử dụng để điều khiển các quá trình tự động trong công nghiệp. PLC được thiết kế với khả năng lập trình, vận hành ổn định trong môi trường công nghiệp khắc nghiệt và rất linh hoạt khi sử dụng. Với khả năng xử lý tín hiệu từ cảm biến, thực hiện logic theo chương trình lập trình sẵn và điều khiển các cơ cấu chấp hành như động cơ, bơm hoặc van, PLC đảm bảo độ chính xác cao, bền bỉ và dễ lập trình. Đây là lựa chọn lý tưởng cho các hệ thống yêu cầu độ tin cậy và khả năng vận hành ổn định.

|

Trọng tâm của nhiều hệ thống tự động hóa là Bộ điều khiển logic khả trình (PLC), đóng vai trò quan trọng trong việc kiểm soát máy móc và quy trình.

Máy tính Công nghiệp (IPC - Industrial PC) đóng vai trò "bộ não" mạnh mẽ trong các hệ thống tự động hóa lớn. Với khả năng xử lý dữ liệu lớn, thực hiện phân tích phức tạp, và tích hợp công nghệ IoT, IPC phù hợp cho các nhà máy thông minh và hệ thống robot. Đặc biệt, công nghệ AI giúp IPC tối ưu hóa quy trình và ra quyết định linh hoạt.

Bộ Vi xử lý nhúng (Embedded Processor) điều khiển các hệ thống nhỏ gọn hoặc thiết bị chuyên biệt. Tích hợp phần cứng và phần mềm tối ưu, nó hỗ trợ các ứng dụng trong thiết bị gia dụng, hệ thống ô tô, hoặc robot đơn giản, nơi hiệu suất cao và tiết kiệm năng lượng là ưu tiên.

Bộ điều khiển trí tuệ nhân tạo (AI Controller) là một hệ thống hoặc thiết bị được tích hợp trí tuệ nhân tạo (Artificial Intelligence) để điều khiển, giám sát và tối ưu hóa các hoạt động của máy móc, thiết bị hoặc hệ thống trong các ứng dụng khác nhau. Chức năng của nó vượt xa các bộ điều khiển truyền thống nhờ khả năng học hỏi, ra quyết định và dự đoán dựa trên dữ liệu.

Mạng Nơ-ron nhân tạo (Artificial Neural Networks - ANN) được sử dụng trong các bộ điều khiển AI controller hiện đại, mô phỏng cấu trúc và chức năng của não bộ con người để giải quyết các vấn đề phức tạp. Trong lĩnh vực tự động hóa, chúng giúp hệ thống học hỏi, thích nghi và ra quyết định thông minh hơn, tối ưu hơn.

Bộ Điều khiển Phân tán (DCS - Distributed Control System) là lựa chọn tối ưu cho các nhà máy lớn như hóa dầu, điện lực, hoặc xử lý nước. Hệ thống này phân bổ nhiệm vụ điều khiển và giám sát trên toàn quy trình, đảm bảo hiệu quả và sự ổn định trong vận hành.

Mỗi loại bộ điều khiển nói trên đóng vai trò riêng biệt, từ điều khiển cơ bản đến xử lý phức tạp, góp phần nâng cao hiệu suất và tính tự động hóa trong sản xuất. Việc lựa chọn đúng loại điều khiển phụ thuộc vào yêu cầu cụ thể của từng ngành công nghiệp, đồng thời mở ra tiềm năng phát triển các giải pháp công nghệ ngày càng thông minh hơn.

|

Cấu tạo và nguyên lý hoạt động của hệ thống điều khiển trung tâm

Cấu tạo của PLC bao gồm 8 thành phần chính và nhiệm vụ của chúng như sau:

1. Bộ vi xử lý (CPU - Central Processing Unit). Đây là "bộ não" của PLC, thực hiện các lệnh đã lập trình, xử lý tín hiệu đầu vào và điều khiển các thiết bị đầu ra. Thành phần bên trong gồm bộ nhớ để lưu trữ chương trình điều khiển và dữ liệu tạm thời. Bộ đếm và bộ định thời - Để thực hiện các chức năng như đo lường thời gian và đếm sự kiện.

2. Bộ nguồn (Power Supply) có vai trò cung cấp điện áp cần thiết để PLC hoạt động (thường là 24V DC hoặc 220V AC). Đặc điểm - Được tích hợp bên trong hoặc dưới dạng mô-đun riêng lẻ.

3. Module đầu vào (Input Module) có nhiệm vụ thu nhận tín hiệu từ các thiết bị cảm biến, công tắc, nút nhấn. Loại tín hiệu được thu nhận gồm tín hiệu số (Digital) - Như trạng thái bật/tắt (ON/OFF) hoặc tín hiệu tương tự (Analog) - Như điện áp hoặc dòng điện thay đổi liên tục.

4. Module đầu ra (Output Module) có nhiệm vụ gửi tín hiệu điều khiển đến các thiết bị như động cơ, van điện, đèn báo. Loại tín hiệu: Tín hiệu số - Điều khiển trạng thái ON/OFF, tín hiệu tương tự - Điều khiển cường độ hoặc mức độ.

5. Bus truyền thông làm nhiệm vụ kết nối các module với nhau, cho phép CPU trao đổi dữ liệu với các module đầu vào/đầu ra. Loại bus: Bus bên trong (Internal Bus) và các bus giao tiếp mở rộng.

6. Giao diện lập trình (Programming Interface) là nơi kết nối PLC với máy tính để lập trình hoặc giám sát hoạt động. Đặc điểm: Có thể là cổng USB, Ethernet, hoặc RS-232.

7. Khung hoặc giá đỡ (Rack or Housing) là nơi lắp đặt các module PLC, bảo vệ các thành phần bên trong khỏi môi trường bên ngoài. Đặc điểm: Thiết kế linh hoạt, dễ dàng mở rộng thêm module.

8. Module giao tiếp (Communication Module) cho phép PLC giao tiếp với các hệ thống khác như SCADA, HMI, hoặc các PLC khác. Các giao thức phổ biến: Modbus, Profibus, Ethernet/IP.

Đặc điểm chính của PLC là lập trình được - PLC có thể được lập trình thông qua các ngôn ngữ lập trình như Ladder Diagram (LD), Structured Text (ST), hoặc Function Block Diagram (FBD). Độ bền cao: PLC chịu được nhiệt độ cao, độ ẩm, rung lắc và bụi bẩn, phù hợp cho môi trường công nghiệp. Có thể thay đổi chương trình điều khiển một cách dễ dàng mà không cần thay đổi phần cứng. PLC được thiết kế để hoạt động liên tục trong thời gian dài với độ tin cậy cao.

Nguyên lý hoạt động của PLC: Nhận dữ liệu từ các cảm biến và thiết bị đầu vào, xử lý dữ liệu theo chương trình đã được lập trình sẵn, và đưa ra tín hiệu điều khiển đến các thiết bị đầu ra (như động cơ, van, hoặc đèn báo). Quá trình này diễn ra liên tục theo vòng lặp. Chu kỳ làm việc: Nhận tín hiệu từ cảm biến (Input). Xử lý dữ liệu theo chương trình (Process). Gửi tín hiệu điều khiển tới thiết bị đầu ra (Output).

Ứng dụng của PLC: Điều khiển và giám sát các dây chuyền sản xuất tự động trong nhà máy. Quản lý băng tải, cần cẩu, và các hệ thống vận chuyển hàng hóa. Điều khiển các quá trình bơm, lọc, và xử lý nước. Điều chỉnh ánh sáng trong các tòa nhà hoặc khu vực công cộng.

Lợi ích của PLC: Tự động hóa các quy trình phức tạp giúp giảm thời gian và công sức. PLC giúp giảm chi phí bảo trì và tối ưu hóa nguồn lực. Có thể tích hợp thêm các mô-đun hoặc thiết bị khi cần nâng cấp hệ thống.

|

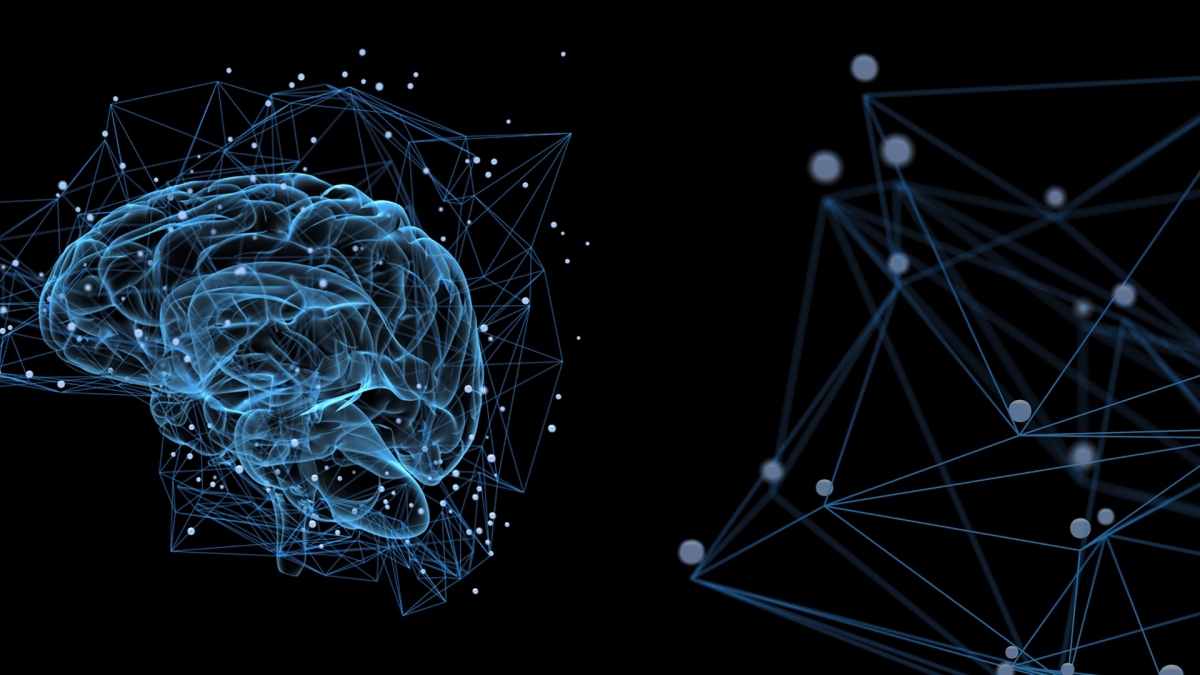

Máy tính công nghiệp (IPC) - Trái tim của tự động hóa công nghiệp

Máy tính công nghiệp được thiết kế để hoạt động bền bỉ trong môi trường khắc nghiệt, phục vụ các ứng dụng như tự động hóa, giám sát và điều khiển trong công nghiệp. Với cấu trúc và chức năng đặc biệt, IPC mang đến sự ổn định và hiệu quả vượt trội.

Cấu tạo chính của IPC gồm vỏ máy làm từ chất liệu kim loại bền bỉ như thép không gỉ hoặc nhôm, có khả năng chống bụi, nước và va đập, thường đạt tiêu chuẩn IP65. Bo mạch chủ được thiết kế nhỏ gọn, tích hợp CPU, RAM, bộ lưu trữ và các cổng kết nối. CPU - Các dòng tiết kiệm năng lượng (Intel Atom) hoặc hiệu năng cao (Intel Xeon) đáp ứng xử lý thời gian thực. RAM và bộ lưu trữ - Tích hợp RAM công nghiệp chịu nhiệt cao và SSD chống sốc, đảm bảo lưu trữ ổn định. Hệ thống làm mát - Làm mát thụ động (không quạt) hoặc chủ động để hoạt động trong điều kiện nhiệt độ khắc nghiệt. Cổng kết nối - Đa dạng như USB, RS-232, Ethernet, hỗ trợ giao tiếp với cảm biến và thiết bị ngoại vi. Nguồn điện - Hỗ trợ dải điện áp rộng và bảo vệ chống nhiễu.

Nguyên lý hoạt động của IPC: Thu thập dữ liệu - Nhận tín hiệu từ cảm biến qua các cổng kết nối. Xử lý dữ liệu - Phân tích thông tin qua CPU và phần mềm chuyên dụng. Phản hồi và điều khiển - Gửi tín hiệu điều khiển đến thiết bị thực thi. Ghi nhận và giám sát - Lưu trữ dữ liệu cục bộ hoặc gửi lên máy chủ đám mây.

Ứng dụng thực tiễn của IPC trong Tự động hóa nhà máy - Giám sát và điều khiển dây chuyền sản xuất. Giao thông thông minh - Quản lý hệ thống đèn tín hiệu và giám sát giao thông. Năng lượng: Quản lý hệ thống năng lượng, năng lượng tái tạo như mặt trời, gió. Trong Y tế - Điều khiển các thiết bị y tế và hệ thống hình ảnh.

Máy tính công nghiệp có độ bền cao, khả năng mở rộng linh hoạt và độ tin cậy vượt trội, hoạt động liên tục 24/7. Đây là yếu tố không thể thiếu để tối ưu hóa hiệu quả vận hành và nâng cao chất lượng các quy trình công nghiệp. Máy tính công nghiệp không chỉ là công cụ mà còn là "trái tim" của các hệ thống hiện đại, hỗ trợ tự động hóa và tối ưu hóa năng suất.

Bộ vi xử lý nhúng là thành phần cốt lõi trong các thiết bị điện tử và hệ thống nhúng, chịu trách nhiệm điều khiển và xử lý các tác vụ cụ thể một cách tối ưu. Với cấu tạo tích hợp và nguyên lý hoạt động hiệu quả, nó đóng vai trò quan trọng trong tự động hóa và điện tử hiện đại.

Cấu tạo chính của bộ vi xử lý nhúng gồm có: Bộ vi xử lý (Processor Core): Thành phần thực hiện các lệnh và xử lý tín hiệu, thường sử dụng kiến trúc ARM, RISC-V hoặc x86. Bộ nhớ (Memory) - Bao gồm ROM để lưu chương trình, RAM cho dữ liệu tạm thời, và Flash Memory để lưu dữ liệu cấu hình. Bộ ngoại vi (Peripherals) - Kết nối với cảm biến và thiết bị qua ADC, UART, SPI, hoặc I2C. Quản lý năng lượng (PMU) - Đảm bảo nguồn điện ổn định và tiết kiệm năng lượng. Đồng hồ thời gian thực (RTC) - Quản lý thời gian chính xác. Cổng I/O: Giao tiếp với thiết bị bên ngoài qua tín hiệu số hoặc tương tự.

Tất cả các thành phần trên thường được tích hợp vào một vi mạch đơn (SoC), giúp thiết kế nhỏ gọn và hiệu quả.

Nguyên lý hoạt động của Bộ vi xử lý nhúng: Nạp chương trình - Chương trình điều khiển từ ROM được tải vào vi xử lý. Nhận tín hiệu đầu vào từ cảm biến hoặc thiết bị khác qua cổng I/O. Xử lý dữ liệu - Vi xử lý thực hiện các lệnh lập trình để phân tích dữ liệu. Gửi tín hiệu đầu ra - Điều khiển thiết bị thực thi như động cơ hoặc màn hình. Vòng lặp liên tục - Các tác vụ được thực hiện theo chu kỳ không ngừng. Hệ điều hành nhúng (RTOS) thường được sử dụng để quản lý và ưu tiên các tác vụ.

Ứng dụng thực tiễn của Bộ vi xử lý nhúng trong điện tử dân dụng - Điều khiển các thiết bị gia dụng như tivi, máy giặt. Trong công nghiệp - Tự động hóa dây chuyền sản xuất, điều khiển động cơ. Ô tô - Hệ thống ABS, kiểm soát động cơ, cảm biến an toàn. Y tế - Máy theo dõi sức khỏe, thiết bị chẩn đoán. Internet of Things (IoT) - Các thiết bị thông minh kết nối mạng.

Ưu điểm nổi bật của Bộ vi xử lý nhúng là tiêu thụ năng lượng thấp, độ tin cậy cao, hoạt động ổn định. Thiết kế nhỏ gọn, tiết kiệm chi phí. Dễ dàng tích hợp vào nhiều loại thiết bị.

Bộ vi xử lý nhúng chính là “bộ não” của hệ thống nhúng, giúp nâng cao hiệu suất và khả năng tự động hóa trong nhiều lĩnh vực, từ tiêu dùng đến công nghiệp và y tế.

AI Controller - Bộ điều khiển trí tuệ nhân tạo

AI Controller (bộ điều khiển AI) là một hệ thống hoặc thiết bị được tích hợp trí tuệ nhân tạo (Artificial Intelligence) để điều khiển, giám sát và tối ưu hóa các hoạt động của máy móc, thiết bị hoặc hệ thống trong các ứng dụng khác nhau. Chức năng của nó vượt xa các bộ điều khiển truyền thống nhờ khả năng học hỏi, ra quyết định và dự đoán dựa trên dữ liệu.

Cấu tạo chính của AI Controller gồm: Bộ vi xử lý mạnh mẽ - Được trang bị các vi xử lý hỗ trợ AI (như GPU hoặc NPU) để xử lý các thuật toán học máy (Machine Learning). Cảm biến và đầu vào có nhiệm vụ thu thập dữ liệu từ môi trường hoặc hệ thống như hình ảnh, âm thanh, nhiệt độ, hoặc tín hiệu. Phần mềm AI tích hợp để chạy các mô hình AI để phân tích dữ liệu, đưa ra quyết định, và tự học từ dữ liệu mới.

Nguyên lý hoạt động: Thu thập dữ liệu - Nhận tín hiệu từ các cảm biến hoặc thiết bị đầu vào. Phân tích dữ liệu - Sử dụng các thuật toán AI để xử lý và hiểu dữ liệu. Hành động -Điều khiển thiết bị hoặc cung cấp phản hồi dựa trên kết quả phân tích. Học tập liên tục - Cập nhật mô hình AI để cải thiện hiệu suất và dự đoán chính xác hơn.

Ứng dụng phổ biến của AI Controller: Tự động hóa công nghiệp - Quản lý và điều khiển dây chuyền sản xuất thông minh, tối ưu hóa hiệu suất. Ô tô tự lái - Ra quyết định dựa trên dữ liệu từ camera, radar, và cảm biến. Nhà thông minh - Điều khiển ánh sáng, nhiệt độ, và an ninh dựa trên thói quen người dùng. Y tế - Hỗ trợ chẩn đoán bệnh và điều khiển các thiết bị y tế thông minh. Robot tự hành - Định hướng, tránh chướng ngại vật, và hoàn thành các nhiệm vụ phức tạp.

Ưu điểm nổi bật của Bộ điều khiển trí tuệ nhân tạo là Tự động hóa thông minh - Có khả năng tự ra quyết định thay vì dựa vào các lệnh cố định. Dự đoán chính xác - Sử dụng dữ liệu lịch sử để dự báo các sự kiện hoặc tối ưu hóa hoạt động. Học hỏi liên tục - Cải thiện hiệu quả và hiệu suất qua thời gian.

AI Controller đang trở thành một phần không thể thiếu trong các lĩnh vực đòi hỏi độ chính xác cao và khả năng thích ứng nhanh, mở ra kỷ nguyên mới của công nghệ tự động hóa thông minh.

Mạng Nơ-ron (thần kinh) nhân tạo

Mạng Nơ-ron nhân tạo (Artificial Neural Networks - ANN) được sử dụng trong các bộ điều khiển AI hiện đại, mô phỏng cấu trúc và chức năng của não bộ con người để giải quyết các vấn đề phức tạp. Trong lĩnh vực tự động hóa, chúng giúp hệ thống học hỏi, thích nghi và ra quyết định thông minh hơn.

Cấu trúc của ANN bao gồm các tầng nơ-ron (neurons) được sắp xếp theo lớp: Lớp đầu vào (Input Layer). Lớp ẩn (Hidden Layers). Lớp đầu ra (Output Layer). Các nơ-ron trong mạng được kết nối với nhau bởi trọng số (weights), mô phỏng cách các nơ-ron sinh học truyền tín hiệu.

Khả năng học của ANN gồm 3 tầng: Học có giám sát (Supervised Learning) - Hệ thống được "dạy" dựa trên dữ liệu đầu vào và đầu ra mẫu. Học không giám sát (Unsupervised Learning) - Hệ thống tự tìm kiếm các mẫu và mối quan hệ trong dữ liệu. Học tăng cường (Reinforcement Learning) - Hệ thống học cách tối ưu hóa hành động dựa trên phần thưởng hoặc phạt.

Ưu điểm của ANN gồm: Có thể giải quyết các bài toán phi tuyến phức tạp, tự điều chỉnh trọng số để cải thiện hiệu suất. Có thể áp dụng trong nhiều lĩnh vực như nhận dạng hình ảnh, xử lý ngôn ngữ tự nhiên (NLP) và tự động hóa quy trình.

Ứng dụng của ANN trong Tự động hóa: Quản lý sản xuất thông minh - Giám sát và tối ưu hóa toàn bộ quy trình sản xuất, giảm thiểu lãng phí và tăng hiệu quả. Dùng trong các robot công nghiệp để học hỏi cách thực hiện các thao tác phức tạp hoặc tương tác với môi trường xung quanh. Hệ thống bảo trì dự đoán (Predictive Maintenance) - phân tích dữ liệu từ cảm biến để dự đoán lỗi và đưa ra lịch trình bảo trì phù hợp, giảm thời gian dừng máy. Tích hợp IoT - ANN giúp xử lý dữ liệu từ các thiết bị IoT và đưa ra quyết định thời gian thực để tối ưu hóa hoạt động. Nhận dạng và phân loại - nhận dạng mẫu hoặc phân loại sản phẩm trong dây chuyền sản xuất, tăng độ chính xác và tốc độ.

Xu hướng phát triển ANN: Tích hợp với điện toán biên (Edge Computing): Giảm độ trễ trong xử lý dữ liệu. Kết hợp học sâu (Deep Learning): Mở rộng khả năng tự động hóa trong các lĩnh vực đòi hỏi phân tích dữ liệu phức tạp. Hệ thống tự học liên tục, sẽ ngày càng thông minh hơn thông qua quá trình học hỏi và cập nhật.

AI Controller với ANN đang dần trở thành thành phần cốt lõi của các hệ thống tự động hóa tiên tiến, không chỉ tăng năng suất mà còn giúp các doanh nghiệp phát triển bền vững trong thời đại công nghiệp 4.0.

Hệ thống điều khiển phân tán (DCS - Distributed Control System)

DCS là một hệ thống điều khiển phân tán, trong đó các thành phần điều khiển, xử lý tín hiệu, và giám sát được phân bổ ở nhiều vị trí khác nhau. Hệ thống này được thiết kế nhằm tối ưu hóa, đảm bảo sự ổn định, và nâng cao khả năng quản lý quy trình sản xuất hoặc vận hành công nghiệp.

Cấu tạo chính của DCS gồm: Trạm điều khiển - Thu thập dữ liệu từ cảm biến và gửi tín hiệu điều khiển đến thiết bị truyền động. Hỗ trợ các thuật toán điều khiển như PID hoặc phức tạp hơn. Thiết bị trường - Bao gồm cảm biến (đo nhiệt độ, áp suất...) và thiết bị truyền động (van, bơm). Giao tiếp thông qua mạng công nghiệp như Fieldbus, Modbus. Trạm vận hành (HMI) - Giao diện cho người dùng giám sát và điều chỉnh quy trình. Hiển thị dữ liệu thời gian thực từ hệ thống. Máy chủ trung tâm - Lưu trữ dữ liệu lịch sử, quản lý toàn bộ hệ thống, và hỗ trợ phân tích dữ liệu. Mạng truyền thông công nghiệp - Liên kết các thành phần trong hệ thống, sử dụng các giao thức như Ethernet công nghiệp, Modbus TCP/IP.

Nguyên lý hoạt động của DCS là phân tán nhiệm vụ - Các nhiệm vụ điều khiển được phân bổ đến các trạm gần thiết bị trường, giảm tải cho máy chủ trung tâm. Thu thập và xử lý dữ liệu - Cảm biến gửi tín hiệu về trạm điều khiển. Dữ liệu được xử lý để đưa ra tín hiệu điều khiển phù hợp cho thiết bị đầu ra. Giám sát và điều chỉnh - Dữ liệu được hiển thị trên HMI, giúp người vận hành theo dõi và điều chỉnh. Tự động hóa - DCS có thể tự điều chỉnh để đảm bảo quy trình hoạt động hiệu quả và an toàn.

Ưu điểm của một hệ thống điều khiển phân tán là Độ tin cậy cao, phân tán rủi ro, hạn chế sự cố ảnh hưởng toàn hệ thống. Dễ mở rộng hoặc thay đổi cấu hình. Tích hợp mạnh mẽ, kết nối được nhiều thiết bị và giao thức khác nhau. Giám sát thời gian thực - Phát hiện sự cố sớm, nâng cao hiệu suất.

Ứng dụng của DCS trong các lĩnh vực như: Điều khiển quy trình nhà máy lọc dầu, hóa chất. Quản lý nhà máy điện. Điều khiển dây chuyền tự động hóa. Quản lý cấp và xử lý nước.

DCS là lựa chọn hàng đầu cho các quy trình công nghiệp phức tạp, giúp tối ưu hóa sản xuất và đảm bảo tính ổn định trong vận hành.

Trong hệ thống tự động hóa, các bộ điều khiển trung tâm đóng vai trò "bộ não," chịu trách nhiệm thu thập dữ liệu từ các cảm biến, xử lý thông tin và đưa ra quyết định. Nó sử dụng các thuật toán điều khiển để phân tích dữ liệu và phát tín hiệu điều khiển tới thiết bị thực thi, đảm bảo hệ thống vận hành chính xác và hiệu quả. Bộ điều khiển cũng giám sát toàn bộ quy trình qua giao diện người dùng (HMI), cung cấp dữ liệu thời gian thực và khả năng can thiệp khi cần. Với chức năng tự động hóa và phản hồi, nó đảm bảo độ tin cậy cao, tiết kiệm năng lượng và tối ưu hóa hiệu suất hoạt động trong các ngành công nghiệp và ứng dụng đa dạng.