Bản sao số: Nhân đôi hiệu suất, giảm rủi ro trong tự động hóa nhà máy

| Vũ trụ ảo Công nghiệp và bản sao số: Kỷ nguyên mới về đổi mới sáng tạo Ứng dụng công nghệ Digital Twins trong chuyển đổi số Ứng dụng IoT trong số hóa nhà máy Điện (Digital Twin) |

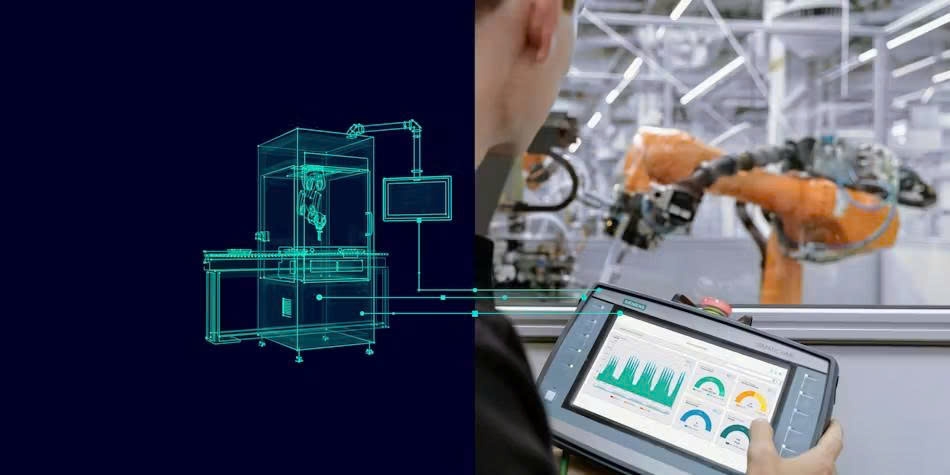

Từ mô hình ảo đến hiệu quả thật

Với cách tiếp cận “simulation-first”, doanh nghiệp có thể thiết kế, lập trình và thử nghiệm toàn bộ hệ thống tự động hóa trong mô hình số trước khi bước vào triển khai thực tế. Công nghệ Digital Twin có thể tái hiện chi tiết toàn bộ nhà máy từ dây chuyền, trạm làm việc, cảm biến, robot cho tới người vận hành.

Nhờ đó, kỹ sư có thể quan sát và tinh chỉnh từng chuyển động cũng như phản ứng của robot trong các tình huống giả lập, đảm bảo mọi thứ vận hành trơn tru trước khi bất kỳ thiết bị thật nào được lắp đặt.

Ngoài ra, nhờ mô phỏng toàn diện, thời gian tích hợp hệ thống có thể rút ngắn từ hàng tháng xuống chỉ còn vỏn vẹn vài ngày, đồng thời chi phí gián đoạn sản xuất cũng được giảm đáng kể. Thông qua Digital Twin, doanh nghiệp có thể ‘chạy thử’ mọi tình huống để đánh giá tác động của lỗi phần mềm và sai sót con người mà không làm gián đoạn quy trình sản xuất, khắc phục sự cố ngay từ giai đoạn mô phỏng - an toàn, tiết kiệm và bền vững hơn so với thử nghiệm vật lý.

|

| Mô hình song sinh số của nhà máy giúp tích hợp thiết bị và quy trình mới một cách liền mạch. Nguồn: Automation World |

Digital Twin không chỉ mô phỏng mà còn dự đoán và phản ứng theo thời gian thực. Từ dữ liệu số hóa của mô hình ảo, kỹ sư có thể phát hiện điểm nghẽn, tinh chỉnh thao tác trước khi dây chuyền thật khởi động, giúp vận hành trơn tru và an toàn hơn.

Ở cấp độ bảo mật, theo tiêu chuẩn ISA/IEC 62443, bản sao số còn cho phép “tập trận” an ninh, mô phỏng các kịch bản tấn công mà không ảnh hưởng hạ tầng thật, đồng thời từng bước hướng tới hệ thống phản ứng thích ứng (Adaptive Security), nơi máy móc vừa học, vừa tự bảo vệ.

Khi robot cũng được “lập trình bằng trực giác”

Trong môi trường sản xuất với nhiều thiết bị khác nhau, việc phải lập trình riêng cho từng loại robot là một thách thức lớn cho quy trình tích hợp. Để giải quyết bài toán đó, các hãng robot hàng đầu đã thống nhất chuẩn SRCI (Standard Robot Command Interface), cho phép lập trình và điều khiển robot trực tiếp trong môi trường PLC quen thuộc.

Với ngôn ngữ lập trình trực quan dạng low-code như ladder logic, các thao tác cấu hình có thể thực hiện thông qua kéo - thả khối lệnh, thay vì viết mã lệnh phức tạp. Cách tiếp cận này giúp nhà máy hạn chế phụ thuộc vào đơn vị cung cấp và linh hoạt hơn trong tái cấu hình hệ thống khi cần mở rộng hoặc thay đổi sản phẩm.

Khi được kết hợp với môi trường mô phỏng Digital Twin, tính năng này càng được phát huy hiệu quả. Doanh nghiệp có thể huấn luyện robot thông qua trí tuệ nhân tạo và thị giác máy tính, qua đó giúp hệ thống xử lý linh hoạt các tác vụ không định trước.

Trong thử nghiệm, giải pháp Siemens Simatic Robot Pick AI đạt độ chính xác trên 98% trong quá trình huấn luyện ảo, minh chứng cho bước tiến mới của tự động hóa thông minh.

Dây chuyền cũ, robot mới

Không phải mọi nhà máy đều cần “đập đi xây lại” để tự động hóa. Với robot cộng tác (cobot), doanh nghiệp có thể từng bước số hóa và nâng cấp dây chuyền brownfield, giữ nguyên trang thiết bị hiện có nhưng vẫn đảm bảo gia tăng năng suất và độ chính xác. Cobot mang lại sự linh hoạt, bù đắp nhân lực và tối ưu chi phí mà không gián đoạn sản xuất trong lĩnh vực tự động hóa.

Nhờ AI mô phỏng phản hồi xúc giác (haptic feedback), cobot nay có thể đảm nhiệm những công việc tinh vi như lắp ráp, vặn vít hay thậm chí là kiểm tra chất lượng sản phẩm. Khi kết hợp với Digital Twin, kỹ sư có thể “diễn tập” toàn bộ tương tác người - máy trong mô hình ảo, qua đó tinh chỉnh quy trình để dây chuyền thực vận hành ăn ý ngay từ bước đầu tiên.

Không chỉ bù đắp thiếu hụt nhân lực, cobot còn mang lại tính linh hoạt và khả năng mở rộng nhanh cho nhà máy. Mỗi robot mới có thể được lập trình, kiểm thử và đưa vào vận hành ngay trong môi trường số, giảm thiểu rủi ro và đẩy nhanh tốc độ đổi mới sản phẩm.

Chuyển đổi số: Hành trình tiến hóa, không phải thay thế

Tự động hóa không phải là cuộc đua thay thế toàn bộ thiết bị mà là quá trình tiến hóa từng bước, nơi con người, dữ liệu và công nghệ phối hợp nhịp nhàng. Với phần mềm mô phỏng và nền tảng tự động hóa mở, doanh nghiệp có thể số hóa từng khâu, kiểm chứng từng thay đổi và liên tục tối ưu vận hành mà không đánh đổi sự ổn định của hệ thống.

Digital Twin và cobot đang định hình một mô hình sản xuất bền vững hơn, nơi mọi quyết định được kiểm chứng trong thế giới ảo trước khi áp dụng vào thực tế. Khi nhà máy có thể “thấy trước tương lai” của chính mình, ranh giới giữa thiết kế, kiểm thử và vận hành gần như bị xóa nhòa, mở ra kỷ nguyên tự động hóa linh hoạt, an toàn và hiệu quả hơn bao giờ hết.

Phương Như (Theo AutomationWorld)

Đường dẫn bài viết: https://tudonghoangaynay.vn/ban-sao-so-nhan-doi-hieu-suat-giam-rui-ro-trong-tu-dong-hoa-nha-may-17753.htmlIn bài viết

Cấm sao chép dưới mọi hình thức nếu không có sự chấp thuận bằng văn bản. Copyright © 2024 https://tudonghoangaynay.vn/ All right reserved.