GIỚI THIỆU

Ngành dược phẩm thế giới đang hoạt động hết tốc lực nhằm đáp ứng nhu cầu về vắc xin và các chế phẩm điều trị Covid-19. Dưới góc độ tự động hóa, yêu cầu đặt ra là cần xây dựng một giải pháp tổng thể nhằm tăng cường hiệu quả sản xuất, rút ngắn thời gian đưa ra thị trường và đồng thời đáp ứng các qui chuẩn khắt khe mang tính đặc thù của ngành này.

Bài viết giới thiệu về các giai đoạn chính trong ngành dược phẩm, sau đề cập đến các giải pháp chung cho hệ thống tự động hóa bao gồm SCADA và điều khiển cho công nghiệp dược phẩm.

CÁC GIAI ĐOẠN CHÍNH TRONG NGÀNH DƯỢC PHẨM

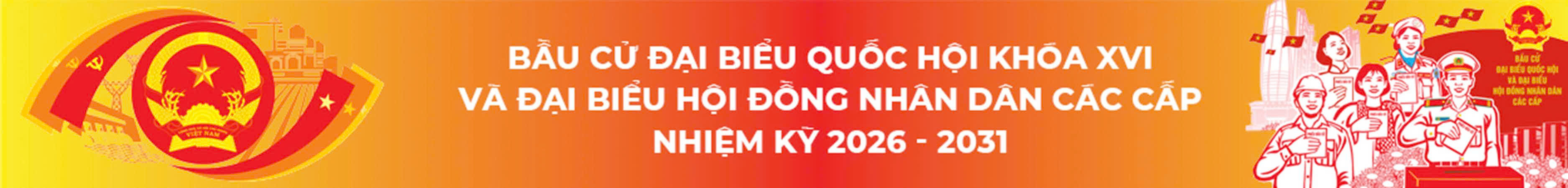

Để đi từ phòng thí nghiệm đến tay người sử dụng, các sản phẩm dược phẩm thường phải trải qua nhiều công đoạn sản xuất, kiểm định và đánh giá khác nhau. Về tổng thể các công đoạn này được chia làm ba giai đoạn chính (hình 1), bao gồm:

Nghiên cứu và phát triển

Như ở các ngành công nghiệp khác, công việc nghiên cứu và phát triển đóng vai trò mấu chốt cho sự phát triển của doanh nghiệp. Công tác này bao gồm các công đoạn điển hình như: thu thập thông tin, phân tích dữ liệu và thử nghiệm đánh giá. Sản phẩm đầu ra của của giai đoạn này là các công thức bào chế và qui trình sản xuất tương ứng. Các hoạt động chính trong khâu này thường diễn ra trong phòng thí nghiệm và được thực hiện ở quy mô nhỏ.

Sản xuất thành phần hoạt chất

Trong các sản phẩm thuốc, thành phần cốt lõi là các hoạt chất (API – Active Pharmaceutical Ingredients). Việc sản xuất hoạt chất dược phẩm là việc thực hiện các công thức bào chế ở quy mô công nghiệp. Các công đoạn sản xuất ở giai đoạn này bên cạnh tính phức tạp cao còn phải đáp ứng các yêu cầu rất cao về bảo đảm chất lượng (hình 2).

Ở giai đoạn này hệ thống sản suất được thiết kế, xây dựng và lắp đặt để triển khai thực tế các quy trình bào chế sản phẩm được định hình trước đó ở khâu nghiên cứu và phát triển. Các quy trình này được điều khiển bởi một hệ thống tự động hóa quá trình (process control system PCS).

Sản xuất thành phẩm

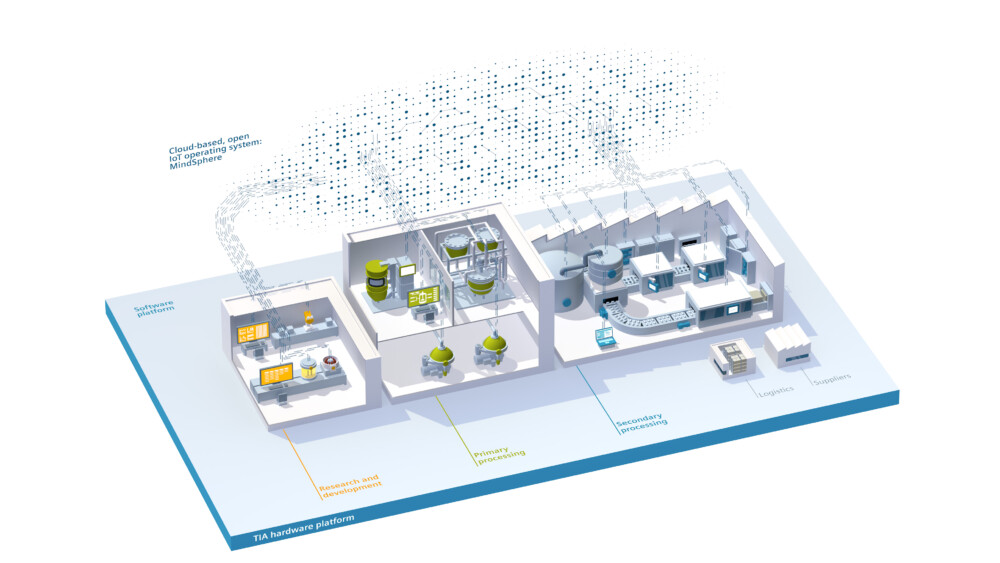

Ở giai đoạn này các thành phần hoạt chất được xử lý và được đưa về dạng thuốc thành phẩm. Các công đoạn điển hình ở giai đoạn này có thể kể đến như: chuẩn bị (preparation), phối trộn (blending), sàng lọc (sieving), tạo hạt (granulation), sấy (drying),… Đối với từng loại hình thuốc thành phẩm, quy trình sản xuất sẽ áp dụng các công đoạn đóng gói khác nhau, ví dụ đóng viên dập vỉ cho thuốc viên, chiết rót đóng chai cho các loại thuốc tiêm hoặc uống.

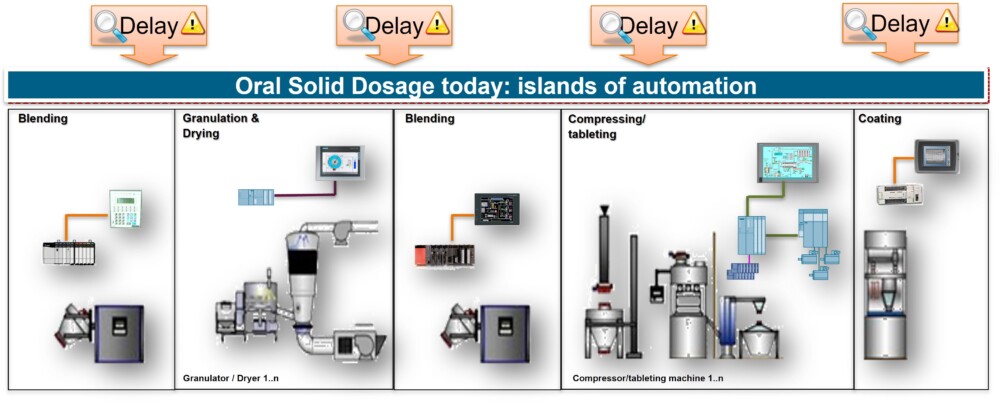

Đặc điểm chung của các dây chuyền sản xuất thuốc thành phẩm đó là tính rời rạc của hệ thống. Dây chuyền sản xuất thường được cấu thành bởi một số lượng các máy chuyên dụng. Các máy chuyên dụng này được chế tạo để thực hiện một công đoạn cụ thể trong quy trình sản xuất tổng thể. Trong nhiều trường hợp các máy được bố trí nằm tại các phòng tách biệt và không có liên kết dữ liệu với nhau (hình 3).

Việc thiếu liên kết giữa các thành phần trong hệ thống đưa đến việc quy trình sản xuất phải dựa nhiều vào các thao tác thủ công và cần được thực hiện trực tiếp tại từng khu vực, ví dụ như: nhập số lô sản xuất trực tiếp tại từng máy, thu thập thông tin sản xuất và báo cáo sản xuất riêng rẽ tại từng máy, nhiều trường hợp việc thu thập thông tin được thực hiện thông qua ghi chép. Báo cáo sản xuất tổng thể cho từng lô sản phẩm sau đó phải được tổng hợp dựa vào các dữ liệu riêng lẻ từ từng phân đoạn.

Mặt khác các hệ thống máy đôi khi được cung cấp bởi các nhà sản xuất khác nhau với các khác biệt về dữ liệu, chuẩn truyền thông,… Điều này có thể đặt ra một số thách thức cho khâu vận hành sản xuất. Các thách thức này có thể là việc tổng hợp và chuẩn hóa dữ liệu, xây dựng phương án sản xuất tổng thể và bảo trì bảo dưỡng hệ thống.

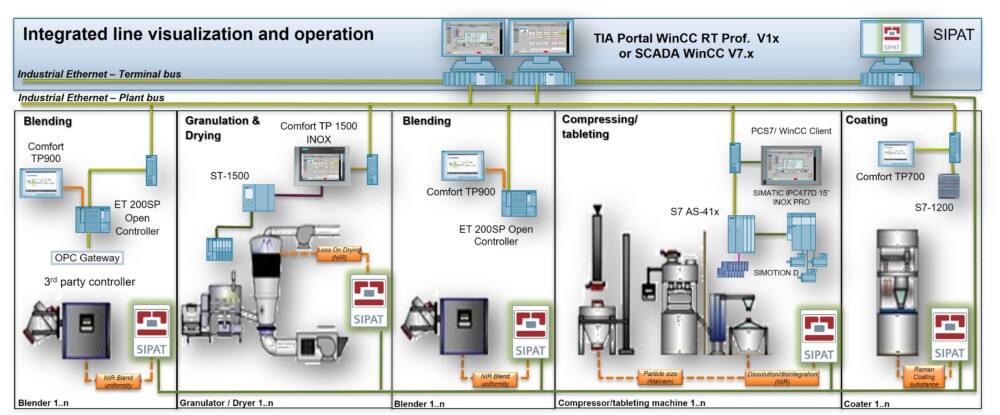

Để khắc phục các thách thức nêu trên, dây chuyền sản xuất thành phẩm thường được tích hợp vào một hệ thống thu thập dữ liệu và điều khiển trung tâm. Khác với khâu sản xuất hoạt chất, hệ thống điều khiển cho giai đoạn này tập trung vào nhiệm vụ thu thập dữ liệu, các tác vụ điều khiển nếu có thường được xây dựng ở phạm vi giới hạn. Các chương trình điều khiển chính phần lớn nằm ở các máy riêng biệt.

Giải pháp thường được áp dụng ở giai đoạn này là các giải pháp về “tích hợp dây chuyền” (line integration). Giải pháp này cho phép kết nối các máy riêng biệt vào một hệ thống chung. Hệ thống này sẽ tổng hợp các thông tin sản xuất như: thông số, dữ liệu hoạt động của máy, lịch sử vận hành ở từng máy, cảnh báo và báo động tại từng khu vực,… Các thông tin này sau đó sẽ được đưa vào một báo cáo tổng thể cho toàn bộ chu trình hoạt động. Việc này giảm thiểu hoặc loại hoàn toàn các thao tác ghi nhận số liệu thủ công, giúp cho đội ngũ vận hành có được sự kiểm soát sâu rộng, chính xác hơn đối với quy trình sản xuất.

CÁC TIÊU CHUẨN CHẤT LƯỢNG VÀ QUY ĐỊNH

Thực hành sản xuất tốt GMP

Ngành sản xuất các sản phẩm dược là một trong những ngành được đặt dưới sự kiểm soát chất lượng gắt gao nhất.

Đối với khâu xây dựng và vận hành hệ thống sản xuất thì qui định về “thực hành sản xuất tốt” (Good Manufacturing Practices GMP) đóng vai trò chủ đạo. GMP đề ra các hướng dẫn và quy định bao trùm toàn bộ các mảng trong hoạt động sản xuất của một nhà máy như:

Mỗi quốc gia lại có các hướng dẫn GMP riêng. Tiêu biểu nhất trong số này là hai chuẩn: GMP-EU được đưa ra bởi cơ quản quản lý dược phẩm châu Âu EMA và GMP từ cục quản lý thực phẩm và dược phẩm Hoa Kỳ – FDA.

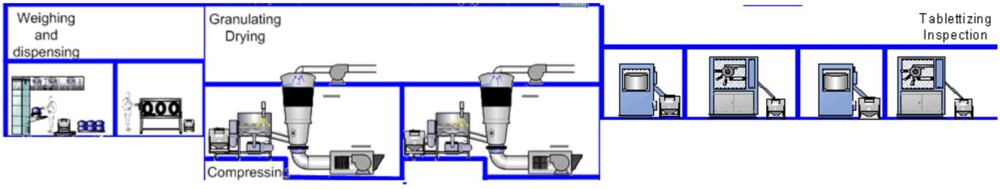

Tinh thần xuyên suốt để đảm bảo đáp ứng GMP là “hệ thống cần hoạt động và cho ra sản phẩm đúng với thiết kế“. Tinh thần này được triển khai trên thực tế theo mô hình chữ V (V Model). Mô hình này đảm bảo mọi yêu cầu kỹ thuật đều được kiểm nghiệm, xác minh, xác nhận và được văn bản hóa (hình 4).

21 CFR Part 11 & EU GMP Annex 11

Việc thu thập dữ liệu và thông tin về lịch sử thao tác vận hành là một phần không thể thiếu trong khâu đảm bảo chất lượng trong sản xuất dược phẩm. Toàn bộ dữ liệu trong quá trình sản xuất và các thao tác vận hành đều phải được lưu trữ và phải đảm bảo khả năng truy soát về sau. Việc lưu trữ và truy soát cần được thực hiện dưới dạng số hóa.

Bên cạnh đó trong quá trình sản xuất, đơn vị vận hành cần có khả năng xác nhận các thao tác vận hành quan trọng bằng chữ ký điện tử.

Hai văn bản quy định cụ thể về lưu trữ điện tử và chữ ký điện tử thường được đề cập đến là “phần 11, mục 21 bộ luật quy định liên bang Hoa Kỳ” (FDA – 21 CFR part 11) và “phụ lục 11 của bộ quy định GMP EU” (Annex11 EU GMP).

CÁC GIẢI PHÁP GIÁM SÁT ĐIỀU KHIỂN VÀ SCADA

Các hệ thống điều khiển đối với từng giai đoạn được ứng dụng các tính năng khác nhau. Các hệ thống sản xuất thành phần hoạt chất (primary processing) thường ứng dụng các giải pháp điều khiển quá trình. Các hệ thống này được trang bị các công cụ lập trình, các bộ thư viện được thiết kế tối ưu cho việc thiết lập các trình điểu khiển quá trình. Còn các hệ thống sản xuất thành phẩm (secondary manufacturing) do có đặc thù là gồm nhiều máy sản xuất riêng biệt, lại chú trọng sử dụng các giải pháp tích hợp dây chuyền và thu thập dữ liệu.

Điều khiển quá trình

Khái niệm “quá trình”: Trong phạm vi các ngành công nghiệp chế biến nói chung và công nghiệp dược phẩm nói riêng, một quá trình thường được hiểu là một công đoạn trong sản xuất có tác dụng biến đổi các nguyên vật liệu đầu vào thành một sản phẩm hoặc bán thành phẩm đầu ra. Các sản phẩm hoặc bán thành phẩm này được biến đổi hoàn toàn về tính chất so với các nguyên liệu đầu vào. Các quá trình biến đổi được tiến hành dưới các tác động hóa học, vật lý, sinh học,… và được thực hiện trong một khoảng thời gian nhất định.

Hệ thống điều khiển quá trình được xây dựng nhằm đáp ứng các mục tiêu này. Các tính năng của một hệ điều khiển quá trình được đánh giá bởi các tiêu chí như: sở hữu các công cụ xây dựng hệ thống phong phú, đáp ứng toàn bộ các yêu cầu về giám sát điều khiển – tính linh hoạt và tùy biến cao, đảm bảo đáp ứng mọi quy mô từ nhỏ đến lớn và đáp ứng mọi yêu cầu đặc thù về sản xuất – hệ thống được thiết kế mở cho phép tích hợp và trao đổi thông tin với các hệ thống khác.

Một trong những hệ thống tích hợp điều khiển và SCADA có thể kể đến là Simatic PCS7 của hãng Siemens (hình 5).

Tích hợp dây chuyền

Trong ngành dược phẩm, giải pháp “tích hợp dây chuyền” (line integration) được áp dụng chủ yếu trong khâu sản xuất thành phẩm. Điều này là do đặc thù về hệ thống tại khâu này là tính rời rạc. Như đã đề cập ở phần đầu, đặc điểm này đưa đến một số thách thức có thể làm chậm và gián đoạn quy trình sản xuất (hình 6).

Thành phần chính của giải pháp “tích hợp dây chuyền” là một hệ thống SCADA trung tâm. Hệ này khi được tích hợp, sẽ kết nối với tất cả các máy, các cụm sản xuất trong dây chuyền. Qua đó đưa đến khả năng quản lý dữ liệu tập trung (hình 7).

Trong giải pháp đang được đề cập đến ở đây, hệ điều khiển trung tâm cần sở hữu một số tính năng cơ bản để đáp ứng việc quản lý dữ liệu tập trung và tổ chức sản xuất. Cụ thể đó là:

Đáp ứng tiêu chuẩn và quy định

Bên cạnh việc cần trang bị các công cụ để xây dựng các tính năng giám sát đặc thù, ví dụ như: lịch sử thao tác vận hành, hồ sơ lô điện tử, lịch sử thông báo và quản lý sản xuất theo mẻ,… các đơn vị cung cấp hệ thống giám sát điều khiển cần đưa ra các hướng dẫn cụ thể cho việc xây dựng hệ thống. Một số nhà cung ứng công nghệ hiện tại đã đưa ra các bộ tài liệu hướng dẫn chi tiết việc xây dựng hệ thống đạt chuẩn dưới dạng các “GMP Engineering Manual”. Các bộ tài liệu này nêu rõ các yêu cầu kỹ thuật cần đáp ứng để đạt chuẩn GMP và các biện pháp xây dựng hệ thống chi tiết nhằm đáp ứng các yêu cầu kỹ thuật đó.

Phạm Ngọc Minh, Trương Đình Châu

![[E-Magazine] Tự động hóa trong lưới lửa chiến tranh](https://tudonghoangaynay.vn/stores/news_dataimages/2026/032026/08/19/croped/120260308195826.jpg?260308113148)