Hiện nay, chuyển đổi số không còn là tầm nhìn, mục tiêu dài hạn, mà đã trở thành một thực tế bắt buộc các doanh nghiệp phải tham gia để có thể phát triển và tránh tụt hậu. Điều này có thể thấy thông qua thực tế ngày càng có nhiều hơn các doanh nghiệp bắt tay vào thực hiện chuyển đổi số và ngày càng coi trọng giá trị của của dữ liệu doanh nghiệp.

• Tại sao các công ty sản xuất cần MES?

Việt Nam, với các doanh nghiệp sản xuất công nghiệp đa số là dạng vừa và nhỏ, do đó mức độ áp dụng tự động hóa (đa số là Level 2 trong mô hình 4 bậc của nhà máy thông minh [5,6,7,8]) đã được thúc đẩy mạnh, tuy nhiên mức quản lý sản xuất MES, PLM hiện tại còn đang sơ khai. Đặc biệt là khả năng tiếp cận, áp dụng I4.0, chuyển đổi số không đồng đều giữa các doanh nghiệp. Ngoài việc xây dựng và áp dụng MES, PLM tại doanh nghiệp thì nhu cầu nghiên cứu và đào tạo cũng rất lớn, tuy nhiên trang thiết bị giảng dạy, đào tạo chưa đầy đủ hoặc chưa sát với thực tế, gây khó khăn cho người học.

Bài báo giới thiệu về hệ thống mô phỏng tự động hóa sản xuất linh hoạt (Modular Production System), bám sát với các mô hình nhà máy thông minh (Smart Factory) trong thực tế sản xuất do Phòng Tự động hóa – Viện Vật lý (Viện hàn lâm KHCN Việt Nam) tập trung nghiên cứu và phát triển.

Trong lĩnh vực sản xuất công nghiệp, việc ứng dụng hệ thống điều hành và thực thi sản xuất MES và quản lý vòng đời sản phẩm PLM để kết nối, giám sát và kiểm soát thông tin của các hệ thống sản xuất và luồng dữ liệu phức tạp trong nhà máy với mục tiêu chính của MES, PLM là đảm bảo thực hiện hiệu quả các hoạt động sản xuất và cải thiện năng suất lao động. MES, PLM sẽ theo dõi và thu thập dữ liệu về quá trình sản xuất, hiệu suất, truy xuất nguồn gốc, quản lý nguyên liệu và quy trình hoạt động đang tiến hành của nhà máy. Những dữ liệu này cho phép những người ra quyết định hiểu tình trạng sản xuất hiện tại và tối ưu hóa quy trình sản xuất tốt hơn.

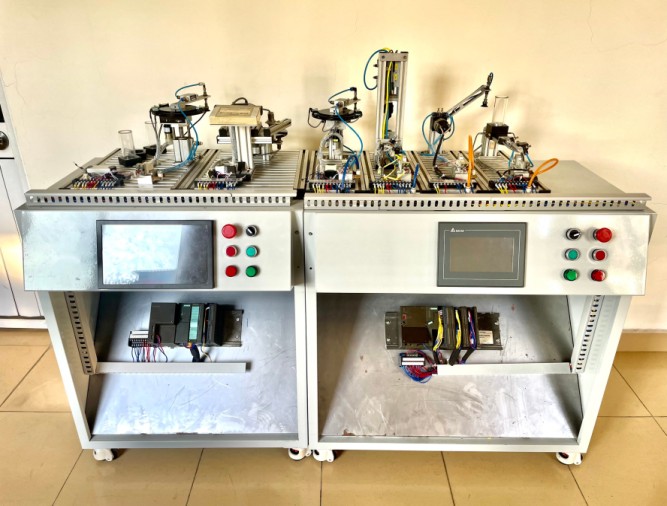

Với ý tưởng xây dựng một mô hình nhà máy sản xuất thông minh sát với thực tế, chúng tôi đã nghiên cứu và xây dựng các trạm sản xuất linh hoạt MPS, toàn bộ được kết nối tổng qua giao thức TCP/IP về phòng điều khiển trung tâm. Đây là mô hình hệ thống được cấu thành từ những thiết bị, linh kiện hiện đại bao gồm nhiều cơ cấu cơ khí, quá trình hoạt động rất quen thuộc trong hoạt động sản xuất, các khâu hoạt động của hai mô hình này bao gồm: điện – khí nén, điện tử – máy tính, PLC – HMI – SCADA – PLM – MES – ERP.

Thiết kế phần cứng gồm các công đoạn:

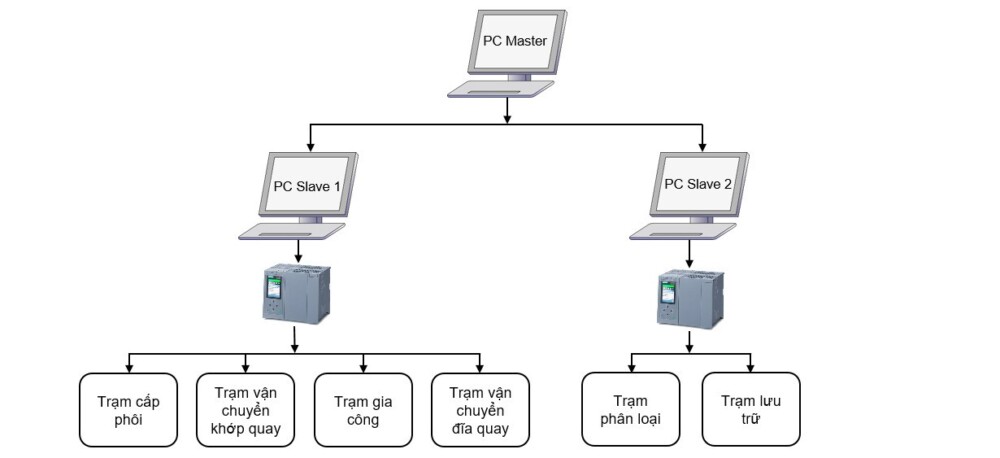

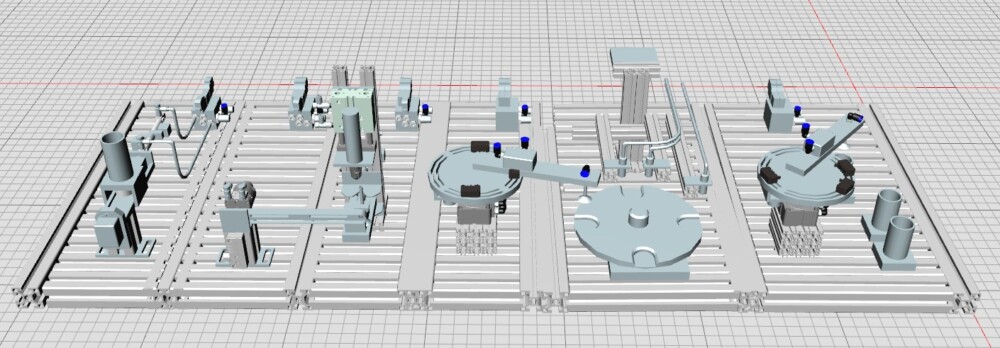

Hệ thống MPS [2, 3, 4] là một dây chuyền sản xuất thu nhỏ phục vụ việc nghiên cứu và đào tạo. Hệ thống được cấu tạo từ nhiều trạm nhỏ với chức năng riêng biệt ví dụ như: trạm phân phối, trạm gia công, trạm phân loại,… (hình 1). Các trạm này được kết nối với nhau qua Internet và sử dụng công nghệ xử lý ảnh để nhận dạng và xử lý phôi sản phẩm.

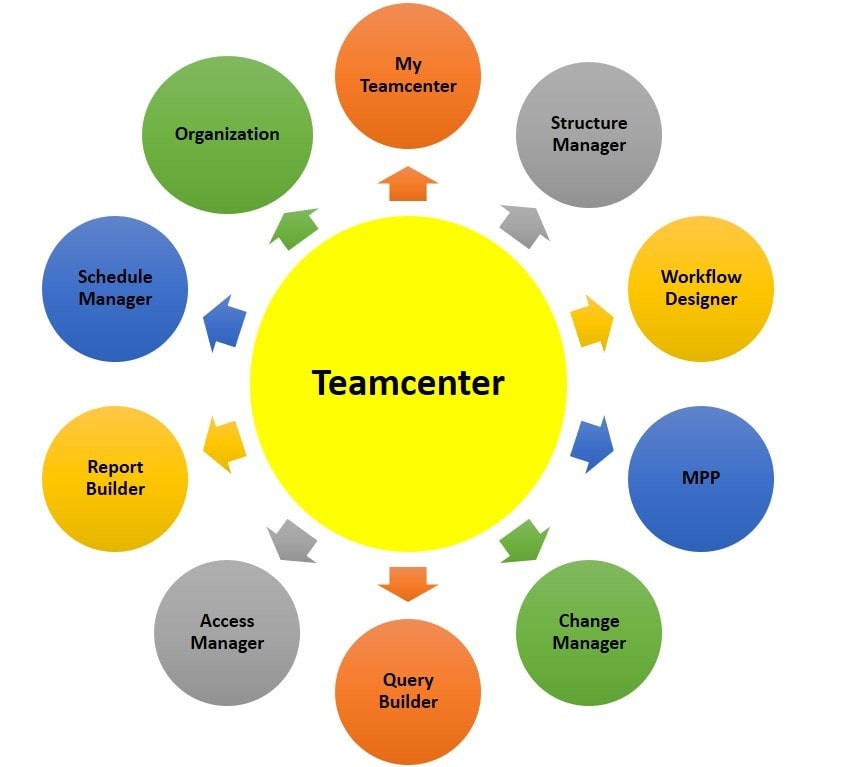

Hệ thống MPS được giám sát và quản lý bởi hệ thống PLM. PLM là một hệ thống điều hành sản xuất, nó không trực tiếp vận hành một trạm hay một loại máy móc nào, mà thực hiện kế hoạch sản xuất đã được đề ra theo lõi tiến độ vận hành của các trạm trong hệ thống. Ở cấp này, chúng tôi cài đặt và sử dụng Teamcenter (hình 2).

Teamcenter cho phép người dùng có thể quản lý, tìm kiếm, tái sử dụng, phê duyệt hồ sơ một cách dễ dàng mà không cần phải lưu trữ hồ sơ bản cứng một cách cồng kềnh khó quản lý. Quản lý đồng độ các loại định dạng dữ liệu từ các dữ liệu 3D, 2D, dữ liệu mô phỏng, các định dạng pdf, office, hình ảnh,… trên cùng một giao diện môi trường.

Trong hệ thống MPS gồm 6 trạm: trạm cấp phôi, trạm vận chuyển khớp quay, trạm gia công, trạm vận chuyển đĩa quay, trạm phân loại và trạm lưu trữ đĩa quay:

Trong những năm gần đây, sự phát triển vượt bậc và những đột phá trong thế giới kỹ thuật số và sự tích hợp ngày càng tăng của công nghệ thông tin và truyền thông với các công nghệ vận hành công nghiệp đã gây ảnh hưởng lớn đến ngành sản xuất. Điều đó đã thúc đẩy ngành công nghiệp sản xuất bước vào một kỷ nguyên mới của việc trao đổi thông tin tự chủ và thông minh, điều khiển máy móc và các hệ thống sản xuất tương thích. Tuy nhiên, theo [9] hoạt động của nhà máy thông minh đang vướng phải những thách thức như cơ sở dữ liệu không đầy đủ cũng như không được cập nhật kịp thời, khả năng mô phỏng hệ thống kém và thiếu tính kết nối.

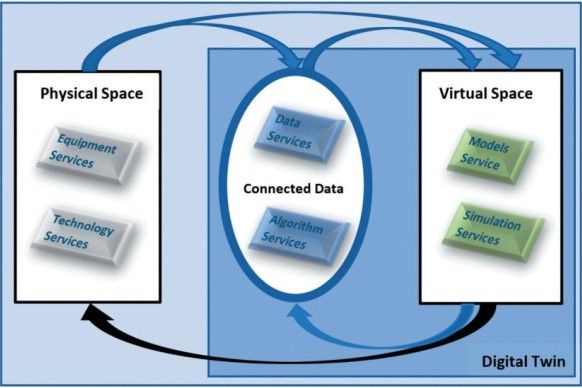

Digital Twin (DT) là một chủ đề nghiên cứu được quan tâm đặc biệt [10,11,12]. Nhờ đó, DT hiện được sử dụng cho các ứng dụng thực tế ngày càng nhiều. Phương pháp này bao gồm một không gian thực chứa các đối tượng vật lý, một không gian ảo chứa các đối tượng ảo và một luồng dữ liệu liên kết giữa không gian thực và ảo (hình 4). Trong DT, luồng dữ liệu liên kết là tự động và đồng bộ hóa đối tượng ảo với trạng thái hiện tại của đối tượng vật lý, đồng thời gửi thông tin điều khiển tới nó.

Mô hình mô phỏng kỹ thuật số DT nhà máy thông minh sát với thực tế sản xuất, kết nối với hệ thống vật lý thực là các trạm sản xuất linh hoạt MPS được chúng tôi xây dựng nhằm trợ giúp cho các học viên thực hành mô phỏng các dây chuyền sản xuất công nghiệp một cách trực quan và thực tế, tiếp cận các thiết bị hiện đại, nâng cao chuyên môn về: kiểm soát hệ thống, tích hợp hệ thống, module hóa,… Các module của hệ thống có thể được thiết lập linh hoạt để mô phỏng nhiều dây chuyền sản xuất khác nhau, giúp cho người học có thể hình thành tư duy từ cơ bản đến nâng cao.

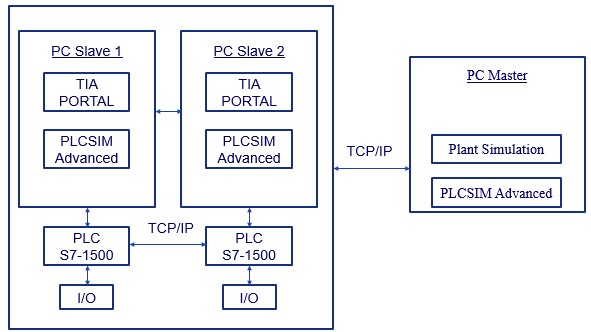

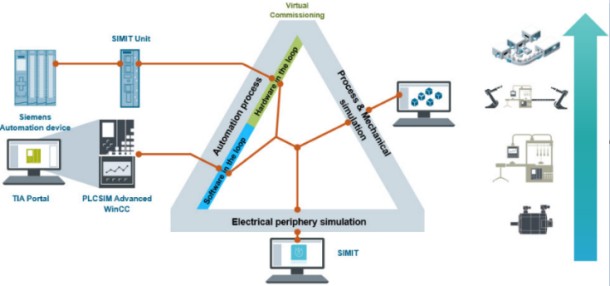

Cấu trúc phần mềm được xây dựng như hình 5:

Plant Simulation được sử dụng để mô hình hóa và mô phỏng hệ thống MPS (hình 6, 7). Đây là một công cụ mô phỏng cho phép tạo các mô hình kỹ thuật số của hệ thống để nâng cao hiệu suất và khám phá các thuộc tính của hệ thống. Mô hình kỹ thuật số cho phép người dùng chạy các thử nghiệm và các tình huống giả định khác nhau mà không làm ảnh hưởng đến hệ thống sản xuất hiện có. Có nhiều công cụ phân tích mở rộng khác nhau như phân tích nút cổ chai, biểu đồ và thống kê cho phép đánh giá các tình huống sản xuất khác nhau. Với Siemens Tecnomatix Plant Simulation, người dùng có thể dễ dàng lập mô hình và mô phỏng các hệ thống sản xuất và quy trình của chúng. Plant Simulation có các tính năng nổi bật sau:

PLCSIM ADVANCED cho phép trao đổi dữ liệu giữa các mô hình mô phỏng Plant Simulation và PLC ảo được thực thi trong phần mềm thứ hai (hình 8). Tín hiệu PLC Out được sao chép vào các biến và thuộc tính của các đối tượng trong Plant Simulation. Mặt khác, Plant Simulation gửi tín hiệu PLC In đến chương trình PLC đang chạy trong S7-PLCSIM Advanced, sau đó được sử dụng ở đó. Tiến trình thời gian được đồng bộ hóa giữa S7-PLCSIM Advanced và Plant Simulation. Bên cạnh đó, giao diện Plant Simulation PLCSIM hỗ trợ chế độ thời gian thực cũng như chia tỷ lệ thời gian với các hệ số từ 0,01 đến 100.

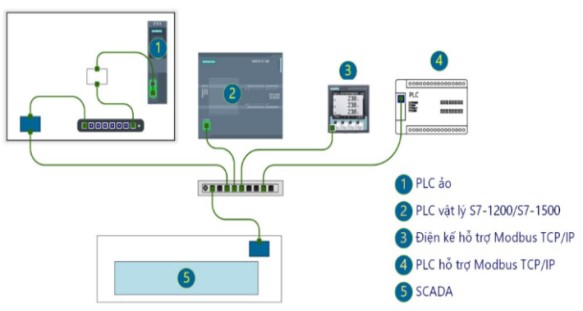

Phần mềm cung cấp 2 giao diện trao đổi chính là: PLCSIM (Local) và PLCSIM Virtual Ethernet Adapter. Giao tiếp cục bộ được chia thành: Giao tiếp cục bộ qua Softbus và Giao tiếp cục bộ qua TCP/IP. Ở đây, chúng tôi sử dụng giao thức TCP/IP. PLC ảo do PLCSIM Advanced tạo ra có thể thay thế hoàn toàn PLC vật lý trong giai đoạn lập trình, kiểm tra chương trình điều khiển tại nơi chế tạo (hình 9). Từ đó, cho phép rút ngắn thời gian kiểm tra trong thực tế.

Kết quả thực nghiệm cho thấy hệ thống thực tế đã được kết nối và vận hành tốt. Phôi được vận chuyển trơn tru từ trạm cấp phôi qua trạm gia công nhờ cơ cấu hút và chuyển động khớp quay. Tại trạm gia công, phôi được vận chuyển và khoan bằng cơ – khí nén. Sau đó, trạm vận chuyển đĩa quay sẽ đưa phôi tới trạm phân loại, và kết thúc chu trình tại trạm lưu trữ đĩa quay.

Phần cứng thực tế đã được kết nối với phần mềm Tia Portal và Plant Simulation. Mô hình 3D mô tả hoạt động thực tế của hệ thống từ cảm biến cho đến những cơ cấu chuyển động. Hệ thống hoạt động trơn tru và có độ chính xác cao.

Chúng tôi đã nghiên cứu, thiết kế và xây dựng một hệ thống mô hình “nhà máy thông minh“ theo hướng tiếp cận công nghiệp 4.0 phục vụ công tác nghiên cứu, đào tạo giúp nâng cao hiệu quả nghiên cứu, chất lượng đào tạo, tạo điều kiện cho các giảng viên, học viên được nghiên cứu, phát triển, thực hành hệ thống với nhiều thiết bị, linh kiện hiện đại tiếp cận I4.0. Ngoài các nhóm kiến thức về tự động hóa như DCS, SCADA, lập trình PLC, mạng truyền thông công nghiệp, kỹ thuật cảm biến, khí nén-thủy lực, truyền động,… còn có nhóm kiến thức về ERP, MES, IoT, Data Analysis BigData, Web, RFID, nhóm kiến thức về mô phỏng kỹ thuật số Digital Twins, tiếp cận chuyển đổi số cho các doanh nghiệp sản xuất công nghiệp. Toàn bộ hệ thống được thiết kế kết nối với nhau đồng bộ, các kết quả chạy thử nghiệm cho thấy được khả năng ứng dụng rất cao.

Các nhóm kiến thức, kỹ năng có thể khai thác nghiên cứu và phục vụ đào tạo với hệ thống mô hình nhà máy được xây dựng tích hợp

Bài báo này được sự tài trợ bởi Đề án: “Nghiên cứu, xây dựng hệ thống quản lý sản xuất MES và chuyển đổi số nhằm nâng cao hiệu quả hoạt động và năng lực quản lý cho doanh nghiệp sản xuất công nghiệp hỗ trợ ngành cơ khí chế tạo máy và tự động hóa” thuộc Chương trình phát triển công nghiệp hỗ trợ năm 2023 của Bộ Công thương.

[17]D. Gorecky, M. Schmitt, M. Loskyll, and D. Zühlke, “Human-Machine-Interaction in the Industry 4.0 Era,” 12th IEEE International Conference on Industrial Informatics (INDIN), pp. 289 – 294, 2014.

Ngô Mạnh Tiến (Trưởng phòng Tự động hóa – Viện Vật lý)

Hà Thị Kim Duyên (Khoa Điện tử – Trường ĐH Công nghiệp Hà Nội)