Trong quá trình học và làm việc với PLC, rất nhiều người mới bắt đầu vô cùng bối rối khi được sếp yêu cầu bắt đầu viết một đoạn chương trình cho hệ thống thiết bị.

• 6 bước để lựa chọn giữa PLC và DCS trong công nghiệp

• PLC, PAC VÀ IPC: Khác biệt và cơ sở lựa chọn

Nguyên nhân lớn nhất là do trong trường học mọi người được dạy lập trình PLC bằng việc một dòng lệnh là xử lý hết các tình huống với các bit I/O trong đó. Cách dạy và học đó là đúng với PLC cơ bản, nhất là đối với các kỹ sư điện quen làm việc với mạch relay.

Tuy nhiên, thời của mạch relay và PLC chỉ chứa được dăm dòng lệnh đã xa lắm rồi. Các Dòng PLC hiện đại như Allen Bradley Controllogix cũng đã ngót nghét 24 – 25 năm tuổi (thậm chí nhiều tuổi hơn các bạn đang đọc bài này).

Nhược điểm khi viết chương trình PLC theo dạng mạch relay

Ở thời điểm này, việc viết một chương trình PLC theo dạng mạch relay sẽ có những nhược điểm sau:

Cách viết dạng mạch relay sẽ phù hợp với các hệ thống siêu nhỏ, máy cố định và cần thời gian phản ứng rất rất nhanh (< 10ms ). Chương trình viết cũng siêu nhỏ, thích hợp với các thể loại PLC cũ không có nhiều lựa chọn về đặt tên IO cũng như ổ nhớ.

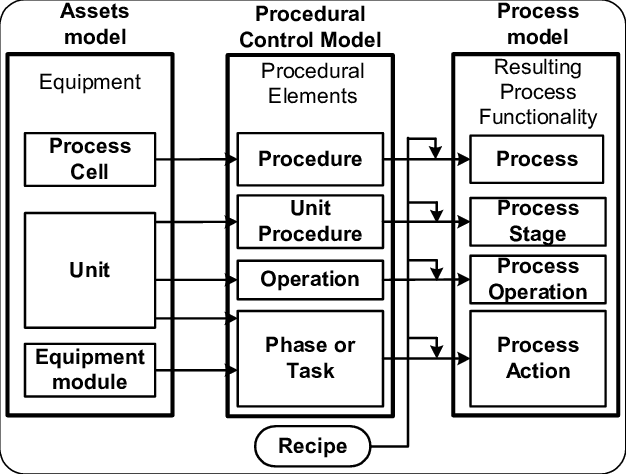

Lập trình theo dạng quy trình (procedure)

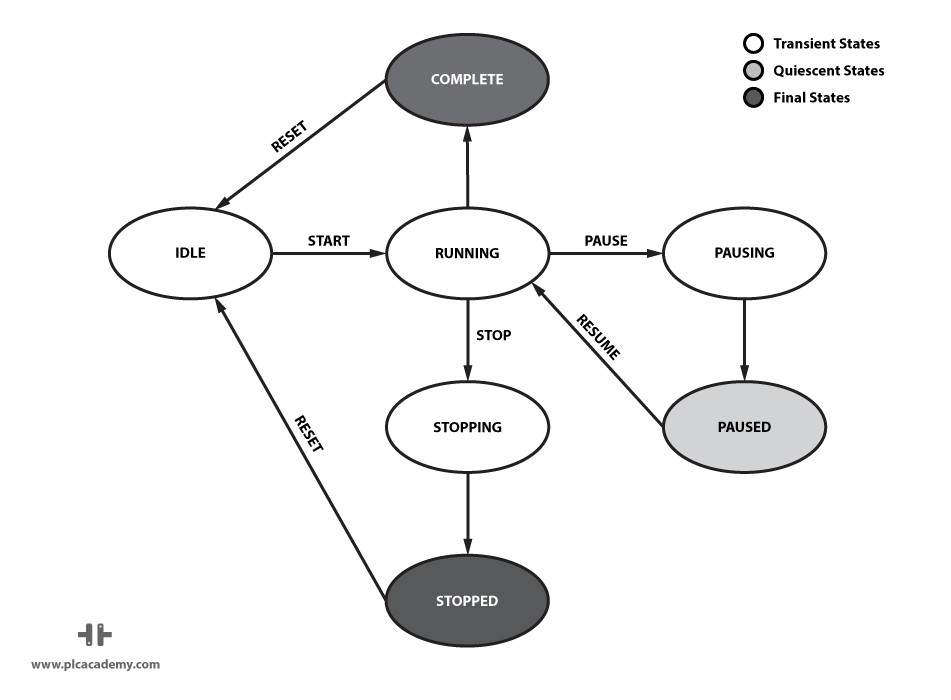

Tuy nhiên, với nhiều nhược điểm trên, mình khuyên các bạn sau khi đã làm quen với việc viết một vài dòng lệnh cơ bản, bạn nên học về cách lập trình theo dạng quy trình (procedure). Cách viết chương trình dạng procedure, kết hợp với cách sử dụng các add-on instruction có sẵn trên hệ process sẽ đảm bảo cho bạn viết được một chương trình hoàn chỉnh với mọi kích cỡ.

Cách viết chương trình dạng procedure thực ra là cách viết chương trình đơn giản nhất có thể, dựa hoàn toàn vào việc người viết chương trình mô tả quá trình đấy. Nếu bạn nào từng học lập trình bằng các ngôn ngữ cổ ngày xưa (Pascal) chẳng hạn, thì sẽ cảm giác khá quen thuộc.

Về lý thuyết, cách viết này chỉ là đánh số các bước cần thực hiện để hoàn thành 1 task.

Khi bắt đầu, bước 0 chuyển qua bước 1

Bước 1: làm hành động A1, kiểm tra điều kiện B1, nếu B1 thỏa mãn thì chuyển qua bước 2

Bước 2: làm hành động A2, kiểm tra điều kiện B2, nếu B2 thỏa mãn thì chuyển qua bước 3

….

Bước kết thúc, thông báo hoàn thành quy trình, về lại bước 0.

Hết.

Nếu bạn muốn hệ thống lặp đi lặp lại, chỉ cần ở 1 bước nào đó, bạn loop ngược về bước 0

Bước N: làm hành động AN, kiểm tra điều kiện BN, nếu BN thỏa mãn thì chuyển qua bước M (M trước N)

Nếu bạn muốn hệ thống có rẽ nhánh về action, cũng chỉ cần:

Bước N: làm hành động AN, kiểm tra điều kiện BN và CN, nếu BN thỏa mãn thì chuyển qua bước M, nếu CN thỏa mãn thì chuyển qua bước L.

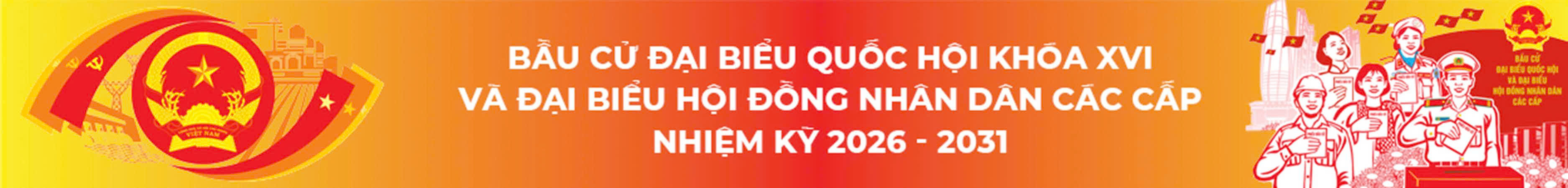

Nghe lý thuyết thì khó hiểu, mình sẽ lấy 1 ví dụ cụ thể:

Đây là bài tập mình copy trên Youtube, giải nó rất rất đơn giản như sau:

Bấm Start thì toàn hệ thống RUN step 0 -> 1 bấm Stop thì toàn hệ thống không Run

Nếu Run, Step 1 → bật bơm HC1 / HC2 / HC3, kiểm tra bơm đã hoạt động chưa → step 2

Nếu Run, Step 2 → duy trì HC1/ HC2/ HC3, kiểm tra điều kiện L+ (LH – Level High) đạt chưa, nếu đã đạt thì → step 3

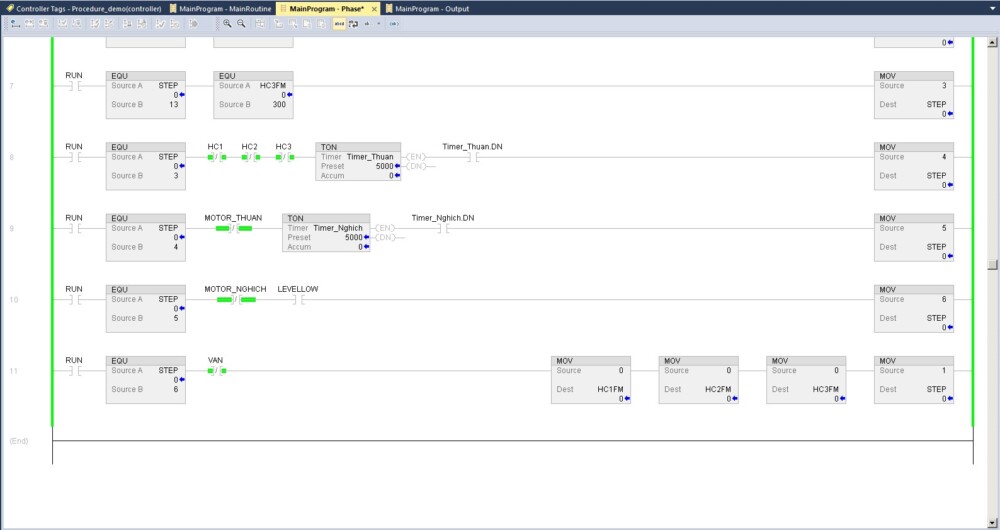

Nếu Run, Step 3 → tắt HC1/ HC2/ HC3, bật Motor khuấy Thuận, tạo timer khuấy thuận 5s, khi timer đạt thì qua step 4

Nếu Run, Step 4 → tắt motor khuấy thuận, bật motor khuấy nghịch, tạo timer nghịch 5s, khi timer đạt thì qua step 5

Nếu Run, Step 5 → tắt motor khuấy nghịch. Mở VAN. Kiểm tra điều kiện L-, nếu đạt L- (LL – LevelLow) thì qua bước 6

Nếu Run, Bước 6 → đóng VAN. VAN đã đóng thì chuyển về bước 1.

Toàn bộ chương trình bằng chữ mình viết trong vòng 6 phút, vừa đọc vừa viết.

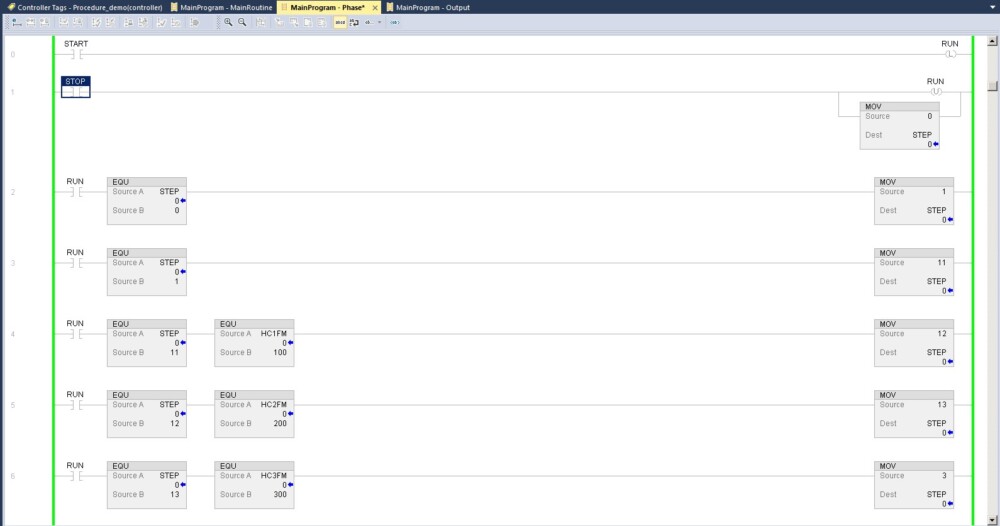

Muốn tăng độ khó cho đề bài, mình chỉ cần sửa đề bài là bật tuần tự HC1, HC2, HC3 theo flowmeter dạng pulse counter (HC1FM, HC2FM, HC3FM) với số lượng 100-200-300 xung (thay vì bật L+). Với kiểu viết chương trình của mình, từ đề bài trên sửa vô cùng dễ

Step 1 → → step 11

step 11 → bật bơm HC1, đếm xung HC1FM, nếu HC1FM = 100→ step 12

step 12 → bật bơm HC2, đếm xung HC2FM, nếu HC2FM = 100→ step 13

Step 13 → bật bơm HC3, đếm xung HC3FM, nếu HC3FM = 100→ step 3

Step 3 → tắt HC1/ HC2/ HC3, bật Motor khuấy Thuận, tạo timer khuấy thuận 5s, khi timer đạt thì qua step 4

Step 4 → tắt motor khuấy thuận, bật motor khuấy nghịch, tạo timer nghịch 5s, khi timer đạt thì qua step 5

Step 5 → tắt motor khuấy nghịch. Mở VAN. Kiểm tra điều kiện L-, nếu đạt L- (LL – LevelLow) thì qua bước 6

Bước 6 → đóng VAN. Reset toàn bộ các biến. VAN đã đóng thì chuyển về bước 1.

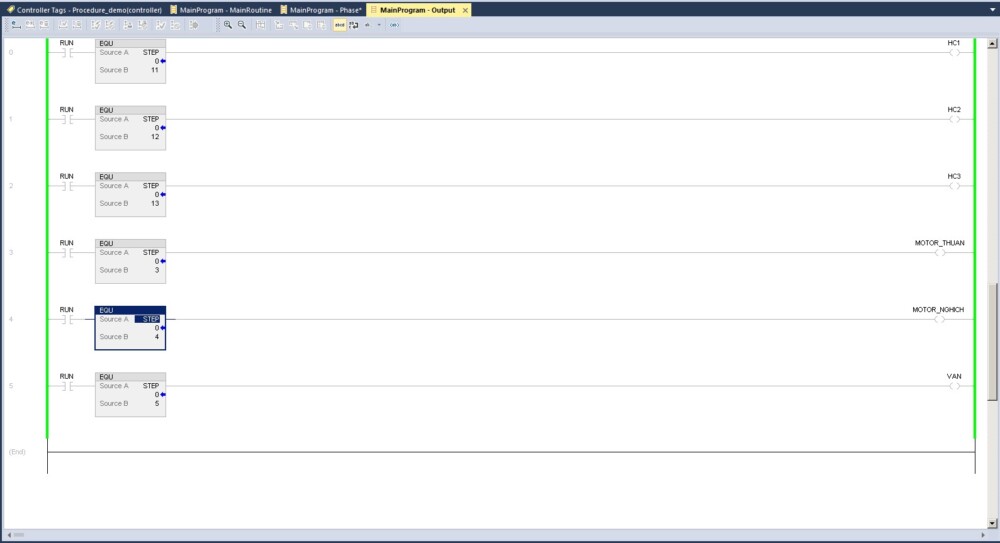

Khi viết chương trình dạng procedure, bạn cần chú ý là các action ở từng bước phải được tách ra 1 dòng lệnh riêng, không viết chung trong cùng 1 dòng với các lệnh chuyển bước. Lý do là các action có thể lặp lại (ví dụ HC1 có thể bật ở bước 1, 4, 8) chẳng hạn.

Khi đó, nếu run, đang ở bước 1,4,8, thì HC1 chạy. Việc kiểm soát thực ra sẽ vô cùng dễ dàng.

Triển khai trong PLC thực tế

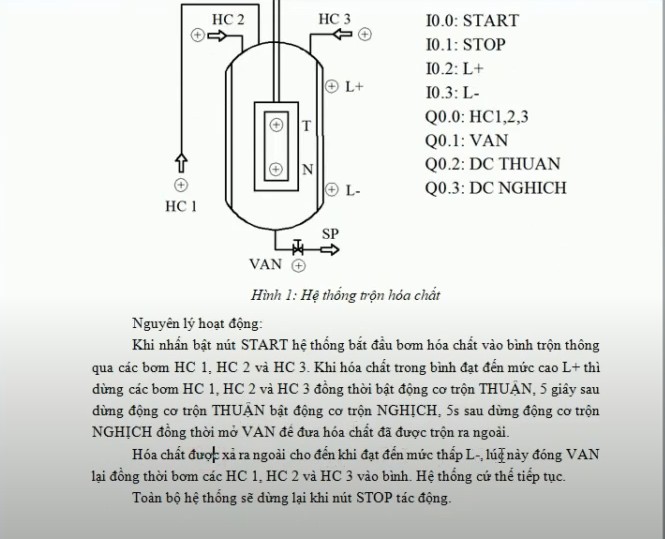

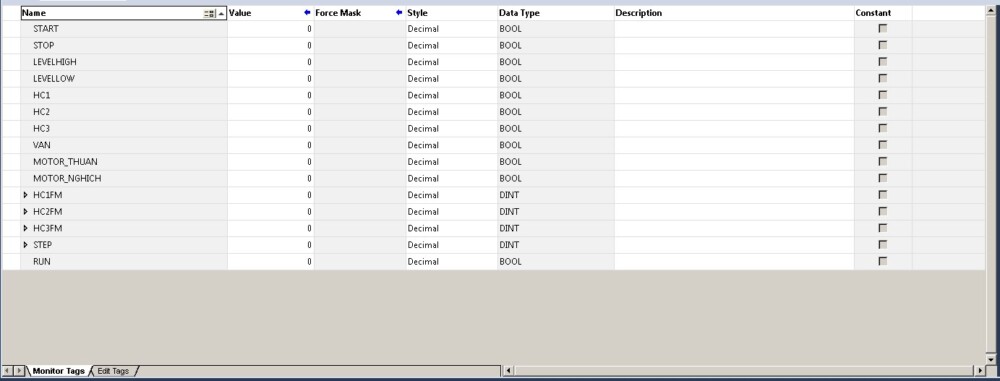

Trong bài mẫu này, mình sử dụng phần mềm của Rockwell Automation, Studio 5000 V33 và RSEmulate.

Set up các tag cơ bản:

Set up các routine chạy

Đối với tất cả chương trình PLC, trước khi mình đưa vào chạy thực tế trên máy đều chạy giả lập trên Emulation để giả lập tính năng. Mình chạy vào RSEmulate, và từ lúc viết tới lúc emulate không cần sửa lại. Nếu bạn để ý, chương trình của mình khá dài dòng, với 19 dòng. Tuy nhiên, từng dòng của mình viết rất dễ hiểu, và dễ tra ngược lại. Ví dụ, bạn có thể kiểm tra được là hệ thống đang chạy bước nào, nếu van không mở thì tại sao, van không đóng tại sao một cách vô cùng dễ dàng.

Cách viết này giải quyết được cho toàn bộ các hệ thống nếu được miêu tả đúng cách theo quy trình của từng cụm máy thiết bị. Ví dụ 1 máy sẽ có khoảng 200-300 I/O hoạt động theo khoảng 20-30 cụm chức năng thì sẽ cần 20-30 chương trình Phase và Output như vậy. Miễn là miêu tả được thành từng bước, thì sẽ viết ra được. Việc viết chương trình kiểu này không phụ thuộc vào việc bạn dùng PLC gì, hãng nào. Thậm chí, nếu bạn không dùng PLC mà sử dụng các board điều khiển (Arduino chẳng hạn) thì việc code theo procedure kiểu này sẽ đơn giản hóa công việc rất rất nhiều.

Khi bạn bắt đầu viết chương trình kiểu này quen, các việc tiếp theo bạn cần tìm hiểu là:

Hi vọng với bài viết ngắn này, Hùng giúp mọi người có thể viết được chương trình PLC một cách đơn giản và dễ hiểu nhất.

Hoàng Kim Hùng – Sales Account Manager

Rockwell Automation Việt Nam