Ai là người tiếp cận với PLC?

Trong thời đại công nghiệp 4.0 tích hợp trí tuệ nhân tạo (AI), dữ liệu lớn (Big Data), Intrenet vạn vật (IoT), rất nhiều người trong xã hội đã và đang hàng ngày tiếp cận với PLC. Trước hết, đó là các nhà khoa học công nghệ, nhà nghiên cứu chế tạo, sản xuất ra các loại thiết bị này. Tuy nhiên, đây chưa phải là nhóm lớn. Những người thường xuyên tiếp cận và làm việc với PLC chủ yếu nằm trong các nhóm dưới đây, là những người có kiến thức chuyên sâu về lập trình, điện tử và tự động hóa.

|

Kỹ sư tự động hóa và điều khiển, đây là nhóm sử dụng PLC nhiều nhất. Họ thiết kế, lập trình, vận hành và bảo trì các hệ thống tự động hóa trong nhà máy, dây chuyền sản xuất, và thiết bị công nghiệp. Công việc của họ bao gồm: Lập trình PLC để điều khiển các máy móc và quy trình. Phân tích, sửa lỗi hệ thống tự động hóa. Cập nhật và tối ưu hóa chương trình PLC khi dây chuyền thay đổi.

Kỹ thuật viên bảo trì công nghiệp đảm nhận trách nhiệm kiểm tra và sửa chữa hệ thống sử dụng PLC để đảm bảo vận hành liên tục. Công việc bảo trì có thể bao gồm: Kiểm tra trạng thái hoạt động của PLC. Sửa lỗi kết nối giữa PLC và các cảm biến, thiết bị đầu cuối.

Nhà tích hợp hệ thống - Nhóm này thiết kế và triển khai các hệ thống tích hợp sử dụng PLC, đảm bảo sự kết nối giữa phần cứng (máy móc) và phần mềm (hệ thống quản lý hoặc hệ thống điều khiển giám sát và thu thập dữ liệu - SCADA). Công việc của họ liên quan đến lựa chọn loại PLC phù hợp. Tích hợp PLC với các công nghệ khác như IoT, Big Data.

Giảng viên và sinh viên ngành kỹ thuật - PLC là một chủ đề cơ bản trong các chương trình đào tạo về tự động hóa, điện tử công nghiệp và cơ điện tử. Sinh viên thường học lập trình cơ bản trên các PLC như Siemens, Mitsubishi, hoặc Allen-Bradley.

Kỹ sư phát triển sản phẩm sử dụng PLC để phát triển và kiểm tra các sản phẩm mới trong các ngành như sản xuất ô tô, thực phẩm và đồ uống, năng lượng tái tạo, v.v. Các kỹ sư và kỹ thuật viên trong ngành năng lượng, năng lượng tái tạo (nhà máy điện mặt trời, điện gió) sử dụng PLC để quản lý, giám sát và điều khiển các hệ thống sản xuất và phân phối năng lượng. Chuyên gia trong ngành xây dựng tòa nhà thông minh sử dụng PLC để điều khiển các hệ thống thông minh trong tòa nhà như điều hòa không khí, chiếu sáng, hoặc quản lý an ninh.

|

Đặc điểm và cấu tạo của PLC thông dụng

PLC được gọi là Bộ điều khiển logic khả trình bởi PLC được thiết kế để thực hiện các phép toán logic cơ bản như AND, OR, NOT... thực hiện vai trò trung tâm trong việc điều khiển các thiết bị và quy trình tự động hóa công nghiệp. Nó nhận tín hiệu từ cảm biến, xử lý tín hiệu dựa trên chương trình lập trình sẵn và gửi tín hiệu điều khiển (đầu ra) đến thiết bị tương ứng như động cơ, van, robot hoặc đèn báo.

PLC có thể lập trình được bởi người dùng thông qua các phần mềm lập trình chuyên dụng. Người dùng viết các chương trình điều khiển (thường sử dụng ngôn ngữ lập trình dạng ladder diagram, instruction list hoặc function block) để PLC thực hiện các chức năng phù hợp với ứng dụng cụ thể. Đặc điểm "khả trình" này làm PLC linh hoạt hơn so với các bộ điều khiển cứng (hardwired controllers), giúp dễ dàng thay đổi hoặc mở rộng chức năng mà không cần thay thế phần cứng.

Tên gọi "Bộ điều khiển logic khả trình" phản ánh rõ các đặc điểm: “Điều khiển” đóng vai trò kiểm soát các thiết bị và quy trình. “Logic” - Thực hiện các phép toán và quyết định dựa trên các điều kiện logic. “Khả trình” - Có thể lập trình và thay đổi linh hoạt để phù hợp với yêu cầu thực tế. Nhờ tính linh hoạt và hiệu quả, PLC được sử dụng rộng rãi trong công nghiệp, từ các dây chuyền sản xuất đơn giản đến hệ thống tự động hóa phức tạp.

Cấu tạo của PLC gồm các thành phần chính như sau:

CPU (Central Processing Unit) - Là trung tâm điều khiển và xử lý của PLC với chức năng xử lý chương trình đã lập trình, giao tiếp với các thiết bị đầu vào/đầu ra (I/O) và theo dõi, kiểm tra và chẩn đoán lỗi hệ thống. CPU có chứa bộ xử lý (Processor) với nhiệm vụ thực hiện các lệnh và xử lý tín hiệu; bộ nhớ (Memory) gồm RAM (Random Access Memory) lưu trữ tạm thời các chương trình và dữ liệu trong quá trình hoạt động, ROM (Read-Only Memory) lưu trữ phần mềm hệ thống hoặc chương trình cố định và EEPROM/Flash Memory lưu trữ chương trình người dùng.

Module nguồn (Power Supply) có nhiệm vụ cung cấp nguồn điện cho PLC hoạt động. Chuyển đổi điện áp AC (220V hoặc 110V) thành DC (5V, 24V) để cung cấp năng lượng cho CPU, bộ nhớ và các module khác.

Module đầu vào/đầu ra (I/O Module) có nhiệm vụ kết nối PLC với các thiết bị ngoại vi như cảm biến, công tắc, động cơ. Đầu vào (Input) nhận tín hiệu từ các thiết bị như cảm biến, công tắc, nút nhấn. Đầu vào số (Digital Input) nhận tín hiệu nhị phân (ON/OFF). Đầu vào tương tự (Analog Input) nhận tín hiệu dạng analog (0-10V, 4-20mA). Đầu ra (Output) điều khiển thiết bị ngoại vi như đèn, động cơ, van. Đầu ra số (Digital Output) phát tín hiệu nhị phân. Đầu ra tương tự (Analog Output) phát tín hiệu điều khiển liên tục.

Module giao tiếp (Communication Module) có nhiệm vụ giao tiếp PLC với các thiết bị khác hoặc hệ thống điều khiển cấp cao. Truyền dữ liệu qua các giao thức như RS-232, RS-485, Ethernet, CAN, Modbus, Profinet. Kết nối PLC với máy tính, HMI (Human Machine Interface), hoặc hệ thống SCADA.

Module mở rộng (Expansion Module) có vai trò tăng số lượng đầu vào/đầu ra hoặc chức năng của PLC. Tích hợp thêm các I/O hoặc tính năng như đo nhiệt độ, điều khiển động cơ.

Cổng kết nối lập trình giữ vai trò kết nối PLC với máy tính hoặc thiết bị lập trình để cài đặt chương trình, giao tiếp USB, Ethernet hoặc các cổng serial như RS-232.

Bus hệ thống (System Bus) có nhiệm vụ kết nối các thành phần của PLC như CPU, module I/O và bộ nhớ. Truyền tín hiệu và dữ liệu giữa các thành phần.

Ngoài ra PLC còn có các thành phần phụ trợ như đèn LED báo trạng thái hoạt động, lỗi hoặc nguồn. Công tắc chế độ để chuyển đổi giữa chế độ RUN (hoạt động) và STOP (dừng).

PLC thường được cấu trúc linh hoạt và có thể mở rộng thêm module để phù hợp với các ứng dụng cụ thể, từ điều khiển dây chuyền sản xuất đơn giản đến hệ thống tự động hóa phức tạp trong nhà máy.

“Chỗ đứng” của PLC trong các hệ thống

Vị trí lắp đặt PLC trong hệ thống điều khiển thông dụng phụ thuộc vào mục đích ứng dụng và cấu trúc của hệ thống.

Vị trí phổ biến mà PLC thường được lắp đặt là trong tủ điều khiển (Control Cabinet). Đây là vị trí phổ biến nhất trong các hệ thống công nghiệp. Lý do là tủ điều khiển cung cấp môi trường an toàn, bảo vệ PLC khỏi bụi, độ ẩm, và các tác động cơ học. PLC thường được lắp trong tủ cùng với các thiết bị liên quan như bộ nguồn (Power supply), các mô-đun I/O, các relay, cầu chì, hoặc thiết bị chuyển mạch.

Trong một số hệ thống như dây chuyền sản xuất tự động, máy đóng gói hoặc máy cắt công nghiệp…, PLC được lắp đặt gần các cảm biến và thiết bị chấp hành (như động cơ, van, băng tải) để giảm độ trễ tín hiệu.

Với các hệ thống phức tạp hoặc quy mô lớn như Nhà máy điện, xử lý nước thải, hoặc hệ thống SCADA, PLC thường được lắp đặt trong trung tâm điều khiển (Control Room) để dễ dàng quản lý và bảo trì. Nơi đó có ưu điểm dễ truy cập để giám sát và cập nhật chương trình.

Các loại PLC nhỏ gọn (Compact PLC) thường được tích hợp trực tiếp trên thiết bị hoặc máy móc (Máy CNC, robot công nghiệp) để tiết kiệm không gian, giảm chi phí dây dẫn tín hiệu.

Trong các ngành như hóa chất, dầu khí, hoặc khai thác mỏ, PLC có thể được lắp đặt trong các vỏ bảo vệ đặc biệt để chống nổ hoặc chịu được nhiệt độ cao.

Tóm lại, vị trí lắp đặt PLC phụ thuộc vào loại ứng dụng và yêu cầu vận hành, nhưng luôn cần đảm bảo an toàn, dễ bảo trì và tối ưu hóa hiệu suất hệ thống.

Việc chế tạo ra PLC có ý nghĩa rất lớn trong lĩnh vực công nghiệp và tự động hóa, mang lại nhiều lợi ích vượt trội so với các phương pháp điều khiển truyền thống. Đây là một cuộc “cách mạng” hóa lĩnh vực điều khiển tự động, giúp nâng cao năng suất, giảm chi phí và tăng khả năng cạnh tranh cho các doanh nghiệp trong môi trường sản xuất hiện đại.

10 hãng nổi tiếng sản xuất PLC

Trên thế giới, có nhiều hãng nổi tiếng chuyên sản xuất Bộ điều khiển logic khả trình PLC với chất lượng và uy tín cao. Dưới đây là 10 hãng tiêu biểu:

|

| Siemens (Đức) có các sản phẩm nổi bật: Simatic PLC Series (S7-200, S7-300, S7-1200, S7-1500). Đặc điểm PLC của Siemens là phù hợp cho nhiều ứng dụng, từ quy mô nhỏ đến hệ thống lớn. Tích hợp mạnh mẽ với công nghệ IoT và các giải pháp công nghiệp 4.0. Sử dụng phần mềm TIA Portal hỗ trợ lập trình và cấu hình đồng bộ. |

|

| Rockwell Automation (Hoa Kỳ) có các sản phẩm nổi bật: Allen-Bradley PLC Series (MicroLogix, CompactLogix, ControlLogix), được sử dụng phổ biến trong các ngành công nghiệp tại Mỹ. Tích hợp các giải pháp mạng EtherNet/IP cho khả năng kết nối cao. Giao diện phần mềm RSLogix thân thiện với người dùng. |

|

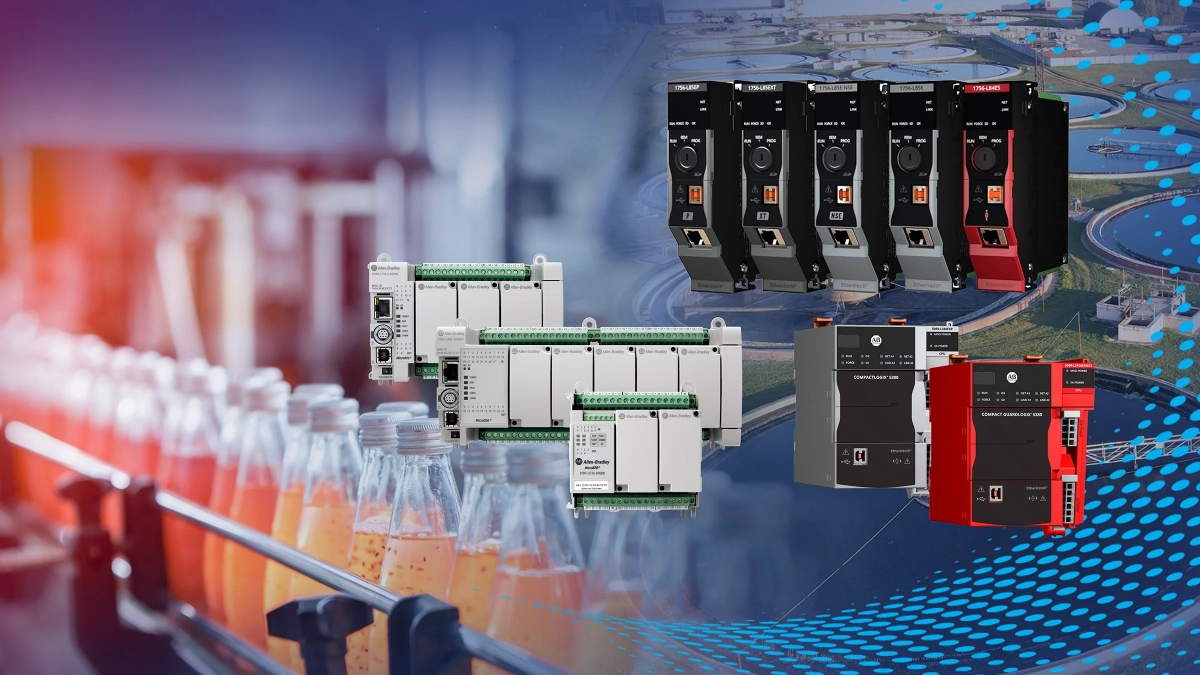

| Mitsubishi Electric (Nhật Bản) với các loại PLC như MELSEC Series (FX, Q, iQ-R). Đặc điểm là có độ bền cao, hoạt động ổn định trong môi trường khắc nghiệt. Được ứng dụng rộng rãi trong các ngành sản xuất và tự động hóa ở châu Á. Tích hợp nhiều module mở rộng linh hoạt. |

|

| Omron (Nhật Bản) với các sản phẩm nổi bật: CP, CJ, NX Series. Được sử dụng trong các ứng dụng điều khiển tốc độ cao. Được ưa chuộng trong lĩnh vực đóng gói, chế biến thực phẩm và dược phẩm. Tích hợp với công nghệ cảm biến và hệ thống IoT. |

|

| Schneider Electric (Pháp) có các sản phẩm: Modicon PLC Series (Modicon M221, M241, M580). Đặc điểm, được thiết kế tối ưu hóa cho tiết kiệm năng lượng và quản lý hệ thống. Tích hợp các giải pháp IoT thông qua nền tảng EcoStruxure. Ứng dụng mạnh mẽ trong các ngành năng lượng và xây dựng thông minh. |

|

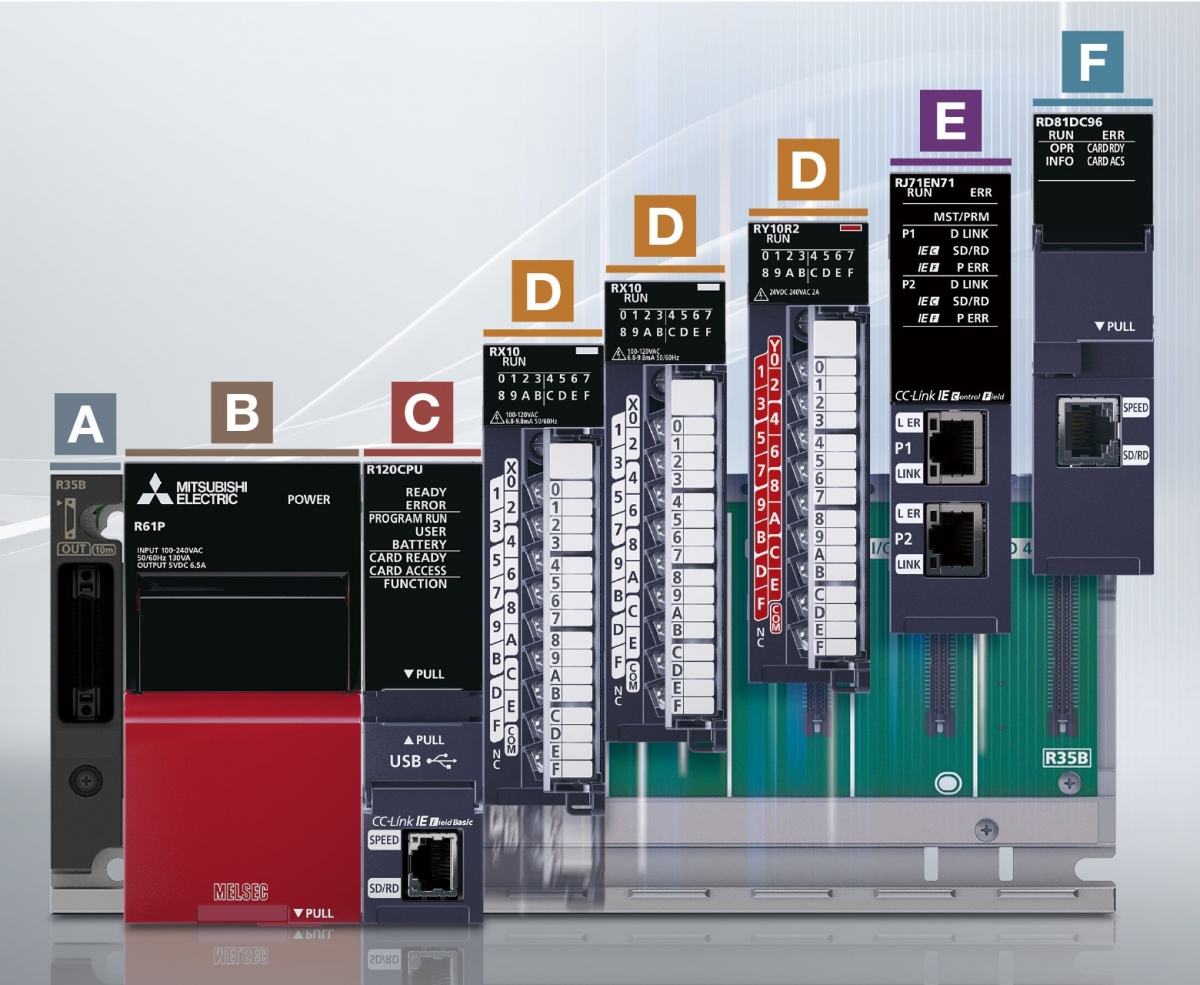

| ABB (Thụy Sĩ) có sản phẩm tiêu biểu là AC500 Series. Đặc điểm: Hỗ trợ đa chức năng trong môi trường công nghiệp. Thường được sử dụng trong các ngành năng lượng tái tạo và xử lý nước. Hỗ trợ các giao thức kết nối mở như Profinet, EtherCAT. |

|

| Delta Electronics (Đài Loan Trung Quốc). Sản phẩm tiêu biểu là DVP Series. Đặc điểm là giá thành hợp lý, phù hợp với các ứng dụng vừa và nhỏ. Dễ sử dụng và được tích hợp nhiều chức năng cơ bản. Phổ biến trong các ngành sản xuất linh kiện điện tử. |

|

| Panasonic (Nhật Bản) có sản phẩm FP Series. Đặc điểm nhỏ gọn, tiết kiệm không gian lắp đặt. Tối ưu cho các ứng dụng điều khiển máy móc đơn giản. Độ tin cậy cao, dễ lập trình. |

|

| Fuji Electric (Nhật Bản) với sản phẩm MICREX Series. Đặc điểm là được sử dụng phổ biến trong ngành năng lượng và quản lý tòa nhà. Khả năng mở rộng và tích hợp mạnh mẽ với các hệ thống tự động hóa khác. |

|

| Keyence (Nhật Bản) có sản phẩm KV Series. Đặc điểm: Tốc độ xử lý rất cao, phù hợp cho các ứng dụng phức tạp. Tích hợp công nghệ lập trình thông minh với giao diện trực quan. |

Những hãng sản xuất này cung cấp đa dạng các dòng PLC phù hợp với nhiều ứng dụng và ngành nghề khác nhau, từ quy mô nhỏ đến các hệ thống công nghiệp lớn. Việc lựa chọn hãng sản xuất phụ thuộc vào yêu cầu cụ thể về hiệu suất, tính năng và ngân sách của dự án.