|

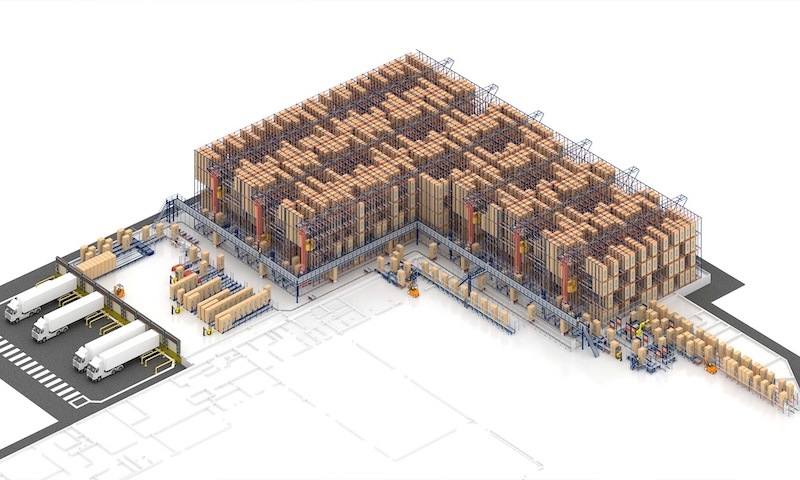

Được kết nối với khu vực sản xuất, giải pháp này sẽ chứa khoai tây chiên giòn và các món ăn nhẹ khác. Nó được thiết kế để tăng năng lực hậu cần của PepsiCo và tối ưu hóa quy trình làm việc mà không cần mở rộng tòa nhà hiện có.

Dự án bao gồm việc triển khai một giải pháp toàn diện. Nó có sáu cần cẩu xếp chồng (stacker cranes) phục vụ cho hệ thống kệ được trang bị Pallet Shuttle tự động.

Một hệ thống đường ray điện đơn gắn trên sàn và băng tải tự động sẽ liên kết nhà kho với dây chuyền sản xuất, cho phép dòng pallet chảy vào liên tục, suốt ngày đêm.

Các hoạt động của AS/RS sẽ được giám sát thông minh bởi hệ thống quản lý kho Easy WMS của Mecalux, hệ thống này sẽ được tích hợp với phần mềm SAP eWM của PepsiCo. Kết nối hai chiều này sẽ điều phối chính xác tất cả các quy trình hậu cần, từ khi nhận hàng đến khi xuất hàng.

Bartomiej Lesiuk, giám đốc thiết kế tự động hóa kho hàng tại PepsiCo, cho biết: “Với dự án tự động hóa hậu cần này, khâu sản xuất, kho hàng và điều phối sẽ được kết nối tự động. Chúng tôi đã chọn thiết kế mô-đun mang lại sự linh hoạt để thích ứng khi nhu cầu của chúng tôi phát triển.”

AS/RS mới này sẽ là dự án kho hàng thứ ba mà Mecalux đã giao cho PepsiCo Polska. Ngoài việc liên kết với sản xuất và hoạt động 24 giờ, cơ sở Grodzisk Mazowiecki còn có một số cải tiến công nghệ quan trọng.

Các cần cẩu xếp chồng được trang bị hệ thống thu hồi năng lượng, tiết kiệm từ 15 đến 20% năng lượng tiêu thụ trong mỗi chuyển động.

Chúng cũng tích hợp hệ thống thị giác máy tính (computer vision) do AI hỗ trợ thay vì các tế bào quang điện truyền thống, đảm bảo định vị pallet an toàn và chính xác.

Lesiuk chia sẻ, với khoản đầu tư mới này, chúng tôi kỳ vọng sẽ tối ưu hóa hoạt động, mở rộng dung lượng kho và giảm chi phí hậu cần. Tự động hóa cũng sẽ cho phép chúng tôi giao hàng trực tiếp, tránh xử lý kép và vận chuyển không cần thiết. Trên hết, chúng tôi ước tính giảm 200 tấn khí thải nhà kính hàng năm.