Hôm nay tôi muốn bàn về cách triển khai các hệ thống biến tần và cách kết hợp nó với hệ thống điều khiển công nghiệp.

• Giảm thiểu sóng hài dòng điện khi sử dụng biến tần

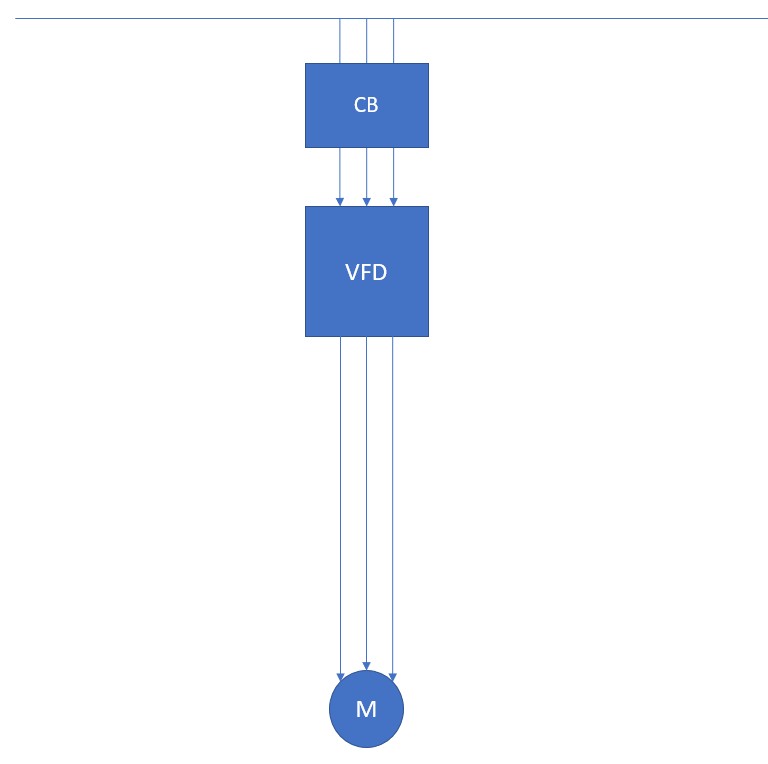

Tôi còn nhớ, hồi mới học PLC buổi đầu tiên, được giới thiệu về biến tần và cách đấu như sau:

– đấu 3 pha vào CB

– đấu 3 pha vào đầu vào biến tần

– đấu 3 pha đầu ra biến tần vào motor

– bật lên và chạy phà phà

Cách đấu này không sai và rất nhiều người trong thực tế vẫn đấu như vậy. Điều khiển tốc độ trực tiếp trên màn hình nho nhỏ của biến tần. Các biến tần này thường có nút vặn luôn và tiện cho chỉnh tốc độ. Biến tần rẻ nên cũng không có gì phải nhiều, cũng chả có bảo vệ trên dưới gì hết. Kể cũng đơn giản và dễ chạy.

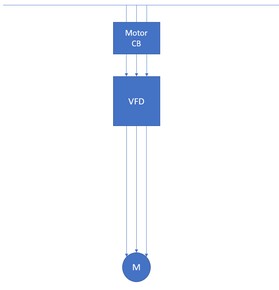

Đến lúc ra ngoài thực tế, một trong những vấn đề hệ thống chạy biến tần gặp nhiều nhất và hay gặp rủi ro nhất lại là quá dòng quá tải. Nếu biến tần không có chức năng bảo vệ quá dòng, và CB cũng không có giới hạn dòng phù hợp thì hệ thống sẽ rất dễ hỏng. Nhưng nếu nâng cấp lên một chút, biến tần có bảo vệ quá dòng và CB motor chỉnh được sẽ an toàn cho hệ thống hơn.

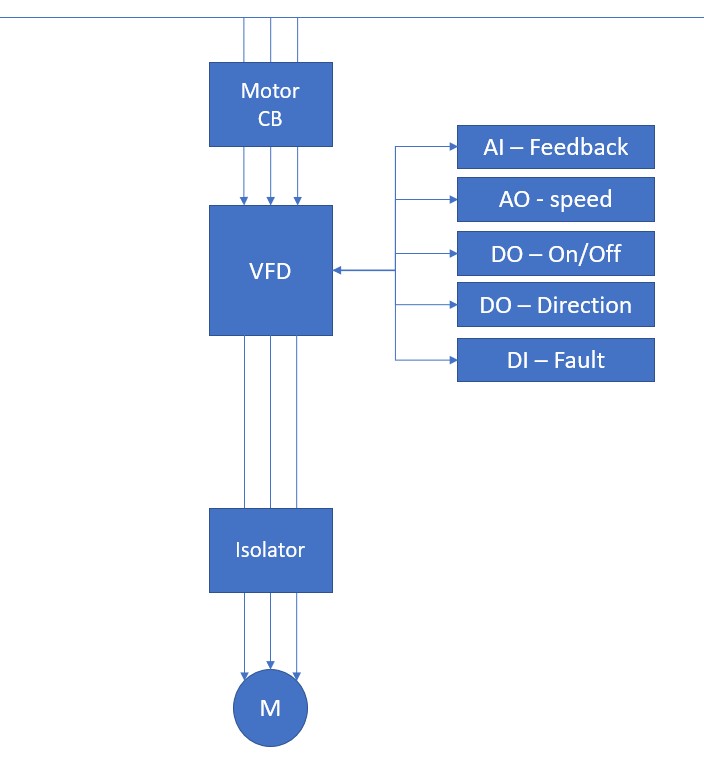

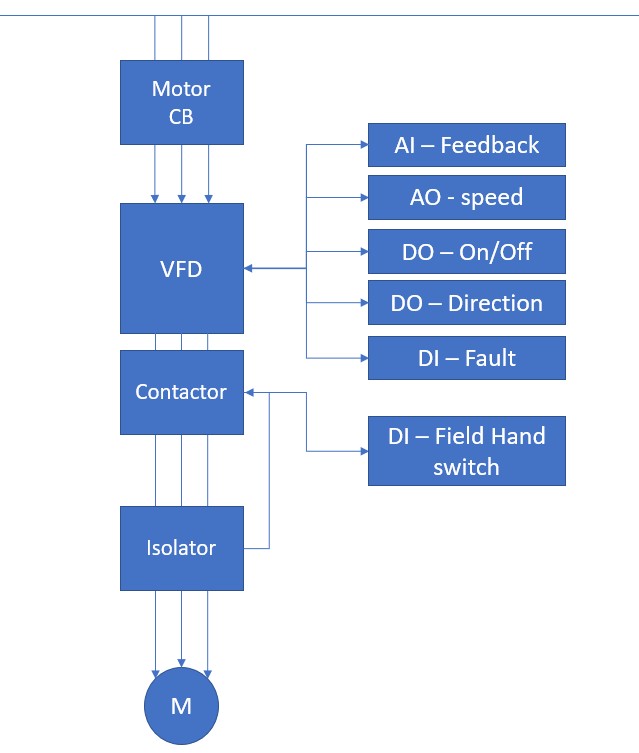

Tuy nhiên, hiếm ai lắp biến tần chỉ chạy một tốc độ? Chí ít thì cũng phải điều khiển bật tắt được, còn không thì phải đảo chiều, báo lỗi, phản hồi được là có đang chạy hay không. Vậy là phải lôi một mớ IO đủ kiểu ra đấu vào với PLC để có thể thực hiện được các chức năng cơ bản trên.

Tuy nhiên, hiếm ai lắp biến tần chỉ chạy một tốc độ? Chí ít thì cũng phải điều khiển bật tắt được, còn không thì phải đảo chiều, báo lỗi, phản hồi được là có đang chạy hay không. Vậy là phải lôi một mớ IO đủ kiểu ra đấu vào với PLC để có thể thực hiện được các chức năng cơ bản trên.

Hệ thống như vậy về cơ bản là đáp ứng được 90% các nhu cầu thông dụng của khách hàng Việt Nam, và thực tế tôi thấy các nhà tích hợp ở Việt Nam sẽ chỉ kiến nghị cho khách hàng tới đây là ngưng rồi. Hệ thống thực tế cũng khá đảm bảo cho các hoạt động vận hành thông thường. Tuy nhiên, đây chỉ là dành cho thị trường Việt Nam, nơi mà vấn đề an toàn thường được bỏ qua.

Đối với các thiết bị motor, để vận hành, bảo trì bảo dưỡng được thì thường cần có thể đóng cắt và khóa được ngoài hiện trường mà không cần mở tủ điện (mở tủ điện cần chứng chỉ về an toàn điện và kiến thức về điện). Để thực hiện được việc này, ngoài hiện trường (field) cần có thêm 1 thiết bị đóng cắt (Isolator/handswitch) để có thể có điểm để LOTO và ngắt điện tới thiết bị.

Có Isolator thì lại nghĩ, trong trường hợp đóng cắt thực tế nếu Isolator bị dính tiếp điểm, hoặc cần mở thiết bị ra sửa thì đầu trên của thiết bị đóng cắt sẽ vẫn còn điện, làm việc sửa chữa gặp khó khăn. Thế nên, thiết bị đóng cắt sẽ được gắn với tiếp điểm phụ, đấu về coil của 1 khởi động từ (contactor) để đảm bảo cắt điện tới thiết bị. Trên contactor sẽ có tiếp điểm phụ đấu về DI của PLC để xác định trạng thái đóng mở của isolator, làm điều kiện khóa liên động an toàn (interlock) cho VFD. Một số trường hợp, mình có thấy các công ty thiết kế motor CB đấu chung cụm với contactor ở đầu trên biến tần. Cách làm này sẽ rất an toàn, tuy nhiên nếu isolator đóng mở nhiều lần, sẽ tạo thành rủi ro hư hỏng cho phần điều khiển của biến tần, nhất là nếu phần điều khiển được cấp nguồn từ 3P của biến tần. Nếu nguồn 24V cho phần điều khiển của biến tần được cấp riêng thì nên lắp đặt contactor ở trước VFD

Có Isolator thì lại nghĩ, trong trường hợp đóng cắt thực tế nếu Isolator bị dính tiếp điểm, hoặc cần mở thiết bị ra sửa thì đầu trên của thiết bị đóng cắt sẽ vẫn còn điện, làm việc sửa chữa gặp khó khăn. Thế nên, thiết bị đóng cắt sẽ được gắn với tiếp điểm phụ, đấu về coil của 1 khởi động từ (contactor) để đảm bảo cắt điện tới thiết bị. Trên contactor sẽ có tiếp điểm phụ đấu về DI của PLC để xác định trạng thái đóng mở của isolator, làm điều kiện khóa liên động an toàn (interlock) cho VFD. Một số trường hợp, mình có thấy các công ty thiết kế motor CB đấu chung cụm với contactor ở đầu trên biến tần. Cách làm này sẽ rất an toàn, tuy nhiên nếu isolator đóng mở nhiều lần, sẽ tạo thành rủi ro hư hỏng cho phần điều khiển của biến tần, nhất là nếu phần điều khiển được cấp nguồn từ 3P của biến tần. Nếu nguồn 24V cho phần điều khiển của biến tần được cấp riêng thì nên lắp đặt contactor ở trước VFD

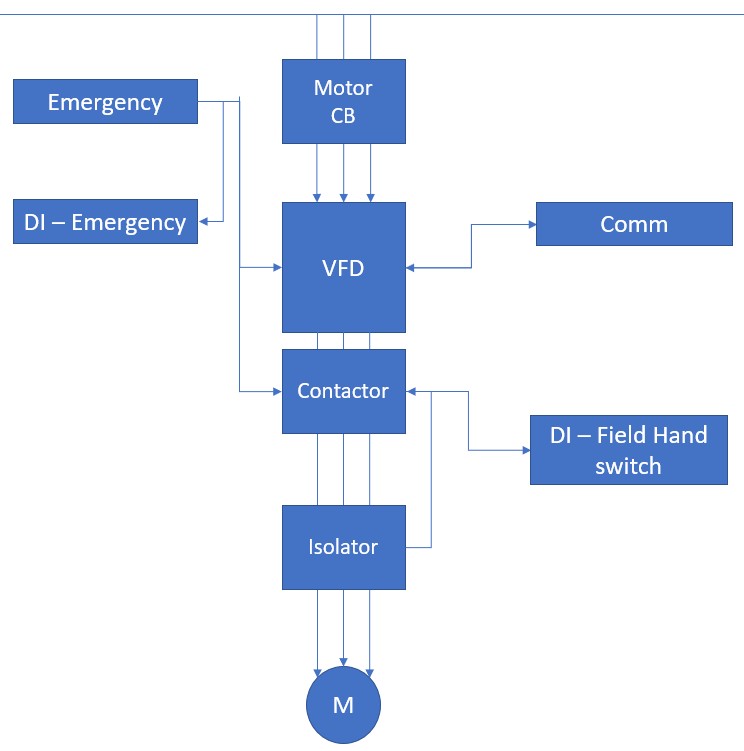

Lo cho nhân viên về an toàn thì các tủ điều khiển không thể thiếu hệ thống cảnh báo khẩn cấp (emergency). Khi emergency nhấn, sẽ phải qua rơ le an toàn (safety relay), và rơ le này sẽ chuyển tín hiệu về cho VFD (nếu có chức năng khởi động an toàn – Torque Off), về DI để PLC biết là đang có khẩn cấp, và có thể về Safety Contactor (đấu nối tiếp cùng với thiết bị chuyển mạch bằng tay – handswitch ). Các nhà tích hợp Việt Nam cũng rất hay ăn gian điểm này trong hệ thống an toàn, khi không sử dụng rơ le an toàn, khởi động từ an toàn hay biến tần an toàn để tiết kiệm chi phí.

Lo cho nhân viên về an toàn thì các tủ điều khiển không thể thiếu hệ thống cảnh báo khẩn cấp (emergency). Khi emergency nhấn, sẽ phải qua rơ le an toàn (safety relay), và rơ le này sẽ chuyển tín hiệu về cho VFD (nếu có chức năng khởi động an toàn – Torque Off), về DI để PLC biết là đang có khẩn cấp, và có thể về Safety Contactor (đấu nối tiếp cùng với thiết bị chuyển mạch bằng tay – handswitch ). Các nhà tích hợp Việt Nam cũng rất hay ăn gian điểm này trong hệ thống an toàn, khi không sử dụng rơ le an toàn, khởi động từ an toàn hay biến tần an toàn để tiết kiệm chi phí.

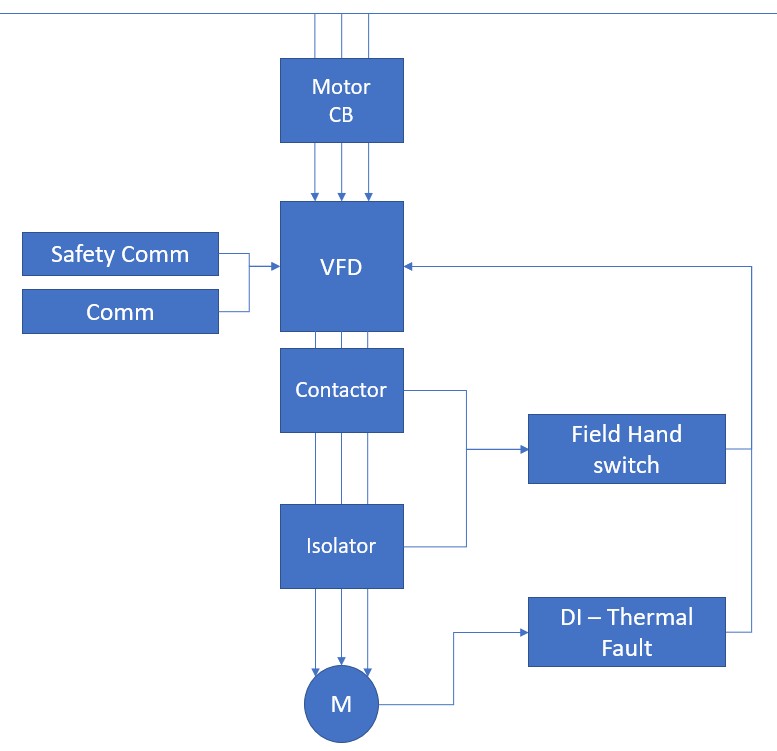

Thường với mình, hệ thống đến đây là khá hoàn chỉnh. Tuy nhiên, ở thời đại 4.0 thì biến tần có thể cung cấp được rất nhiều thông tin: thời gian chạy, nhiệt độ, trạng thái abc xyz, set up thông số từ xa,… tất cả thông qua các chuẩn truyền thông hiện đại nền ethernet như EthernetIP. Profinet, EtherCAT,… Khi đã thiết lập xong xuôi rồi thì thực ra lượng IO phải sử dụng sẽ ít đi rất nhiều, và hầu như không cần sử dụng IO truyền thống nữa.

Các biến tần đời mới còn có thể cấu hình được IO để thay thế PLC và nhận trực tiếp các tín hiệu về handswitch và lỗi nhiệt từ motor để báo cáo về PLC thông qua truyền thông. Đây là cách làm ưa thích nhất của mình.

Cuối cùng, đối với các hệ thống an toàn cao là khi mà không còn phải sử dụng rơ le an toàn, PLC, biến tần, contactor đều có tỷ lệ an toàn cao để có thể chạy Safety Over Ethernet đảm bảo an toàn với chuẩn an toàn cao nhất. Thiết kế này sẽ rất tiết kiệm nếu hệ thống có rất nhiều motor và an toàn phức tạp mà rơ le an toàn rất khó để thực hiện. Tuy nhiên, thiết kế này cũng sẽ rất đắt nếu lượng thiết bị trong mạng lưới của bạn nhỏ.

Câu hỏi đặt ra:

Câu hỏi đặt ra:

– Bạn cần bảo vệ người dùng cuối tới đâu, nếu như ở Việt Nam không có tiêu chuẩn?

– Bạn có sẵn sàng đặt ra tiêu chuẩn an toàn, nếu biết rằng chi phí sẽ tăng lên?

– Bạn là nhà tích hợp, và bạn có sẵn sàng giải thích cho chủ đầu tư về các lớp công nghệ cần có cho 1 hệ thống an toàn?

– Bạn là nhà tích hợp, và liệu bạn và công ty có sẵn sàng các tài nguyên (AOI, FB/ DB, HMI-OOP code) để triển khai một hệ thống an toàn cao?

Hoàng Kim Hùng

![[E-Magazine] Tự động hóa trong lưới lửa chiến tranh](https://tudonghoangaynay.vn/stores/news_dataimages/2026/032026/08/19/croped/120260308195826.jpg?260308113148)