| Trở ngại và thách thức khi ứng dụng AI cho ngành sản xuất chế tạo Trí tuệ nhân tạo dẫn đầu cuộc cách mạng nhà máy thông minh Khi trí tuệ nhân tạo thúc đẩy cuộc cách mạng sản xuất thông minh |

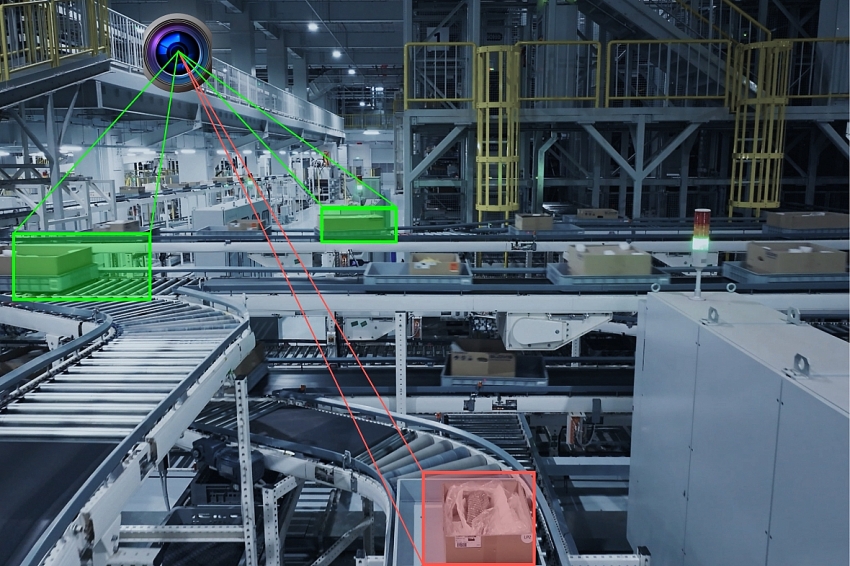

Các kỹ sư, quản lý chất lượng, chuyên gia tự động hóa và các nhà ra quyết định khác trong ngành sản xuất tận dụng AI theo nhiều cách. Thị giác máy tính giúp phát hiện lỗi, và trực quan hóa dữ liệu hỗ trợ dự đoán những sự cố bảo trì. Tuy nhiên, cảm biến tự động và phân tích thông tin có thể tạo ra những cảnh báo sai, gây quá tải cho kỹ thuật viên với hàng loạt những lời nhắc liên tục. Làm thế nào các tổ chức có thể loại bỏ những cảnh báo này và dành nguồn lực cho những gì quan trọng nhất?

Hiểu nguyên nhân gốc rễ của các cảnh báo sai

|

| Nhiều tập đoàn đang ứng dụng AI để cải thiện khả năng phát hiện lỗi |

Việc xác định các cảnh báo sai cũng gần quan trọng như việc phát hiện những điểm đáng lo ngại trong quá trình kiểm soát chất lượng (QC). Chúng tiết lộ những thiếu sót trong việc đào tạo mô hình và cơ hội cho các nhà điều hành cải thiện quy trình làm việc. Tuy rằng nhân viên có thể loại bỏ phần lớn các kết quả dương tính giả theo thời gian, nhưng cảnh báo có khả năng sẽ xuất hiện nhiều hơn khi những thiết bị, quy trình và dữ liệu mới được đưa vào dây chuyền sản xuất.

Các chuyên gia phải tinh chỉnh những quy trình này để làm rõ tiềm năng của AI trong ngành công nghiệp. Nếu không, uy tín và tính khả thi của công nghệ này sẽ trở nên đáng ngờ, khi các bên liên quan nhìn nhận chúng theo hướng khác. Nhiều tập đoàn đang ứng dụng AI để cải thiện khả năng phát hiện lỗi, bởi chúng tiết kiệm thời gian và giảm thiểu nguồn lực bị tiêu hao trong các cuộc kiểm tra thủ công tẻ nhạt.

Việc khám phá khả năng của chúng đòi hỏi sự cống hiến và phân tích nguyên nhân gốc rễ. Các nguyên nhân phổ biến của kết quả dương tính giả bao gồm:

Bảy chiến lược đã được chứng minh để giảm thiểu các kết quả dương tính giả trong kiểm soát chất lượng sử dụng AI

Ngăn chặn sự gia công lại và lãng phí không cần thiết là rất quan trọng để các hoạt động số hóa diễn ra suôn sê. Việc áp dụng những chiến lược này có thể tăng cường niềm tin vào tự động hóa.

1. Nâng cao chất lượng dữ liệu và tối ưu hóa gán nhãn

Việc xác định các vết lõm trên kim loại hoặc lỗi in trên nhãn đòi hỏi các bộ dữ liệu chất lượng cao và ổn định. Những bộ dữ liệu này cần phải phản ánh đầy đủ các vấn đề mà tổ chức đang gặp phải. Nếu không, các lỗi sẽ bị bỏ sót do mô hình không biết cần phải tập trung vào đâu.

Điều này đặc biệt quan trọng khi một cơ kết hợp và tùy chỉnh quy trình sản xuất cũng như đóng gói. Các công cụ AI trong những cơ sở này có thể nhanh chóng xác xu hướng thị trường, giúp nhà sản xuất đảm bảo sản phẩm đáp ứng nhu cầu khách hàng. Tuy nhiên, các kết quả dương tính giả trong kiểm soát chất lượng bằng AI có thể gây lãng phí thời gian và nguồn lực, làm chậm quá trình đưa sản phẩm ra thị trường mà không mang lại lợi ích thực tế cho khách hàng. Các kỹ thuật viên có thể đề xuất cách đào tạo máy QC hỗ trợ AI tốt hơn, bởi vì họ là những người trực tiếp phát hiện ra vấn đề.

2. Ứng dụng các kỹ thuật tiền xử lý dữ liệu tiên tiến

Tạp âm và nhiễu có thể làm gián đoạn tín hiệu đầu vào của AI, ảnh hưởng đến độ chính xác, do đó việc loại bỏ các thành phần gây nhiễu giúp tăng tính ổn định và khả năng hội tụ của thuật toán học sâu. Doanh nghiệp có thể phối hợp với các kỹ sư AI hoặc nhà khoa học để thực hiện lọc nhiễu và chuẩn hóa dữ liệu đầu vào, từ đó loại trừ các biến không liên quan và thiết lập quy trình làm sạch dữ liệu định kỳ.

Ngoài ra, có thể triển khai kỹ thuật đặc trưng để quản lý các quy trình mẫu AI dành cho việc thiết lập và ứng dụng. Những phương pháp xử lý này giúp giảm thiểu kết quả dương tính giả do mô hình được đào tạo trên các tập dữ liệu có tính phân biệt cao hơn.

|

| Tạp âm và nhiễu có thể làm gián đoạn tín hiệu đầu vào của AI, ảnh hưởng đến độ chính xác kiểm soát chất lượng |

3. Cập nhật và tái huấn luyện mô hình định kỳ

Mô hình AI cần được huấn luyện liên tục. Điều này đặc biệt quan trọng với các doanh nghiệp đang mở rộng quy mô hoặc thâm nhập các lĩnh vực/ngành hàng mới. Việc đưa vào sử dụng vật liệu mới hoặc thay đổi nhân sự có thể làm xuất hiện các biến thể lỗi chưa từng được nhận biết trước đó. Do vậy, cần thành lập một nhóm chuyên trách để quản lý những ứng suất này.

4.Triển khai hệ thống “con người trong vòng lặp” (Human-in-the-Loop - HITL)

Người có chuyên môn có thể xuất hiện trong các điểm đầu cuối của quy trình sản xuất. HITL thúc đẩy phương pháp QC hợp tác với cơ chế kiểm tra và giám sát chéo chặt chẽ hơn. Mô hình tương tác này cung cấp cho các kỹ sư huấn luyện AI một vòng phản hồi liên tục về mức độ hiệu quả của lập trình và quá trình đào tạo mô hình.

5. Tận dụng các công cụ AI có khả năng giải thích (XAI)

XAI buộc các mô hình tạo ra phải tìm nguồn thông tin mà chúng sử dụng. Việc xác minh này giảm thiểu rủi ro về ảo giác, thiên lệch và đào tạo củng cố tiêu cực. Nếu có lỗ hổng logic, người lao động có thể sửa chữa ngay từ nguồn. Trong các mô hình thông thường, người lao động phải tự tay tìm kiếm dữ liệu để tìm ra các yếu tố tiềm ẩn gây ra những đánh kém.

6. Tối ưu hóa ngưỡng và quy tắc quyết định

Nhiều trường hợp dương tính giả phát sinh vì thuật toán quá nhạy cảm với các tham số như kích thước hoặc màu sắc. Các kỹ thuật viên nên thường xuyên đánh giá quyết định của AI để đảm bảo chúng phù hợp với mong đợi của người lao động. Một số nghiên cứu gợi ý việc kết hợp thêm một nhãn phân loại “nghi vấn” để chỉ ra các vấn đề về chất lượng mà không ngay lập tức đánh dấu chúng là một trường hợp dương tính giả tiềm năng.

7. Giám sát và phân tích các chỉ số hiệu suất

Việc giám sát liên tục bằng các phương pháp khác và can thiệp của con người phải ảnh hưởng đến các chỉ số hiệu suất chính. Các tiêu chuẩn QC phải tuân thủ quy định, nhưng cũng cần linh hoạt điều chỉnh, tránh việc khiến các nhân viên vận hành phải thực hiện quá nhiều nhiệm vụ bảo trì không chính xác.

Công nhân tại xưởng có thể thảo luận với các kỹ sư AI về những gì họ thường xuyên quan sát được. Các chuyên gia sau đó có thể sử dụng những thông tin này để thông báo về điểm số F1, đặc biệt là trong thành phần độ chính xác. Trong các cơ sở sản xuất thuộc Công nghiệp 4.0, điểm F1 đã trở thành chỉ số chủ chốt phản ánh hiệu quả của quy trình kiểm soát chất lượng.

Xây dựng niềm tin trong kiểm soát chất lượng tự động

Những kỹ thuật khắc phục các trường hợp dương tính giả đều liên quan đến sự hợp tác giữa con người và máy móc. Một hệ thống AI chỉ có trí thông minh tương xứng với những người giám sát và phát triển nó, do đó người lao động cần có trách nhiệm trong việc nâng cao chất lượng kiểm soát. Tất cả mọi người đều có thể góp phần định hình tương lai của chất lượng bằng cách tham gia phản hồi và trao đổi về việc cải thiện bộ dữ liệu, hệ thống camera và khả năng quan sát các vấn đề trong quy trình sản xuất.

Khánh Hương - Đình Minh - Đức Tuyển